Типы тормозных систем

Назначение и типы тормозных систем

ТОРМОЗНАЯ СИСТЕМА С ГИДРОПРИВОДОМ

Тормозная система служит для уменьшения скорости и быстрой остановки автомобиля, а так же для удержания его на месте при стоянке. Наличие надежных тормозов позволяет увеличивать среднюю скорость движения, что повышает эффективность эксплуатации автомобиля. Большинство автомобилей имеют три тормозные системы: рабочую, запасную и стояночную.

Рабочая тормозная система предназначена для уменьшения (регулирования) скорости движения и полной остановки автомобиля.

Стояночная тормозная системаслужит для удержания остановленного автомобиля на месте. Система должна удерживать полностью груженый автомобиль на дороге с уклоном не менее 16%.

Запасная тормозная система предназначена для остановки автомобиля в случае полного или частичного отказа рабочей системы и может быть выполнена как специальная автономная система или может являться частью рабочей системы, т.е. иметь общие с ней элементы.

На грузовых автомобилях могут быть установлены:

· вспомогательная тормозная система в виде тормоза-замедлителя (на автомобилях большой массы), используемая при длительном торможении автомобиля, например на пологом длинном спуске;

· тормозная система прицепа, работающего в составе автопоезда, служащая как для снижения скорости движения прицепа, так и для его экстренного торможения в случае обрыва сцепки с автомобилем-тягачом.

Каждая тормозная система состоит из тормозных механизмов (тормозов) и тормозного привода.

Тормозные механизмы обеспечивают торможение непосредственно вращающихся колес или одного из валов трансмиссии. По расположению они делятся на колесные и трансмиссионные, по форме вращающихся деталей – на барабанные и дисковые, по форме трущихся поверхностей – на колодочные и ленточные; последние не нашли применения в тормозных системах автомобилей.

Управление тормозными механизмами осуществляется с помощью тормозных приводов, которые могут быть гидравлическими, пневматическими или механическими. У автомобилей большинства моделей в тормозные приводы включают усилители, облегчающие управление тормозами, а также регуляторы тормозных сил и другие устройства, повышающие эффективность торможения автомобиля.

Не вращающиеся рабочие детали барабанных и дисковых тормозов обычно изготавливают в виде колодок, на которые для увеличения силы трения устанавливают фрикционные накладки из материала с высоким коэффициентом трения.

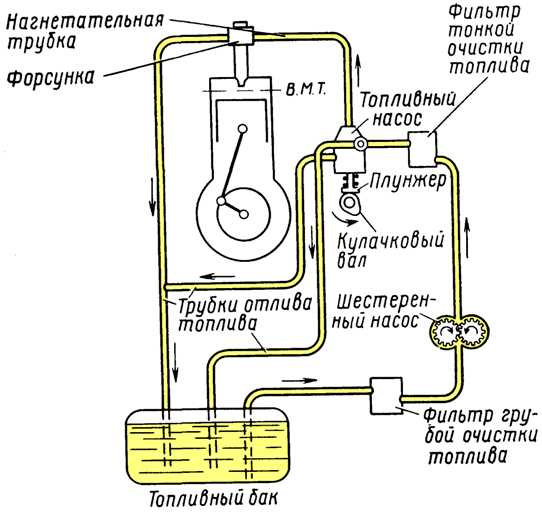

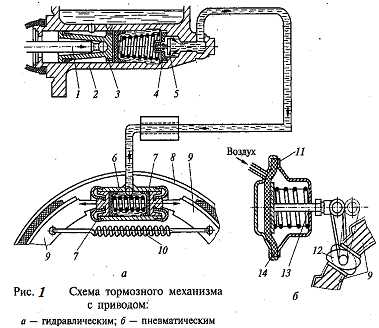

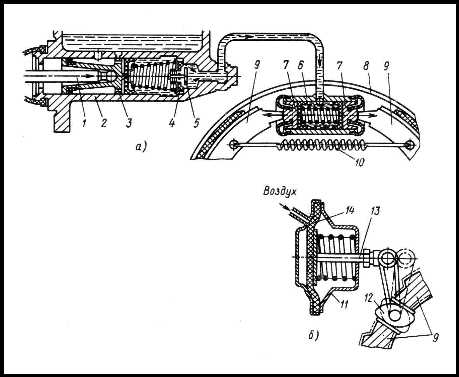

Устройство колодочного тормозного механизма и его привода показано на рис. 1. Колесный тормозной механизм представляет собой пару тормозных колодок 9, смонтированных внутри тормозного барабана 8. Принцип действия тормозных механизмов основан на использовании силы трения, возникающей при торможении между тормозными колодками и тормозным барабаном. Если на автомобиле применяются гидравлический привод (рис. 1, а), то привод тормозов имеет главный цилиндр 2, рабочий цилиндр 6, поршни 7 которые раздвигают колодки 9. При пневматическом приводе (рис. 1, б) разжатие колодок 9 осуществляется с помощью разжимного кулака 12, соединенного со штоком 13, соединенным с мембраной 14 пневматической тормозной камеры 11.

Работа тормозного механизма происходит следующим образом (см. рис. 1, а). При нажатии на тормозную педаль толкатель 1 цилиндра 2 гидропривода перемещает поршень 3, вследствие чего давление жидкости повышается, и выпускной клапан 5 открывается. При этом давление жидкости по трубопроводу передается в рабочий цилиндр 6, поршни 7 которого расходятся и прижимают колодки 9 к тормозному барабану 8. Трение колодок о барабан вызывает торможение колеса. После прекращения нажатия на педаль колодки возвращается в исходное положение вместе с толкателем 1 и поршнем 3. Одновременно с этим под действием пружины 10 колодки 9 отходят от барабана 8, поршни 7 рабочего цилиндра сближаются и по трубопроводу вытесняют жидкость в главный тормозной цилиндр через впускной клапан 4. Колесо при этом растормаживается и получает возможность свободно вращаться.

Стояночный тормоз.Встояночных тормозах используют барабанные тормозные механизмы.

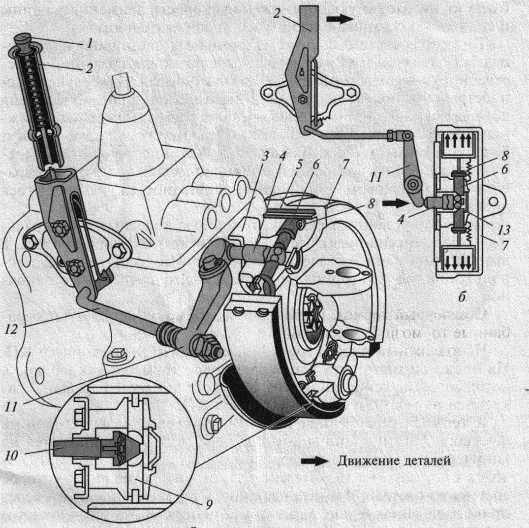

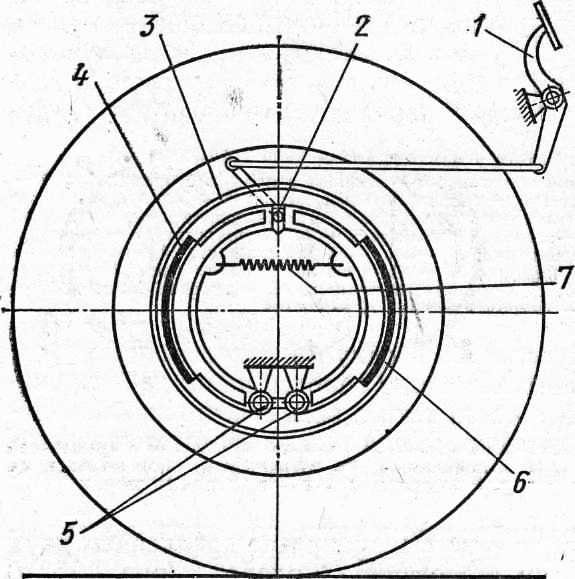

Неподвижный диск 3 (рис. 2, а) закреплен на корпусе КП. На диске симметрично установлены две тормозные колодки 5, которые размещены внутри барабана. Тормозной барабан 7 закреплен на ведомом (вторичном) валу КПП.

К тормозным колодкам снаружи прикреплены фрикционные накладки. Нижние концы колодок через пальцы 9 опираются на коническую головку регулировочного винта 10. Верхняя часть колодок опирается на толкатели 6 разжимного устройства, которое состоит из стержня 4 и двух шариков. Стержень 4 соединен через приводной рычаг и тягу с рычагом 2 центрального (стояночного) тормоза.

Для затормаживания автомобиля рычаг 2 (рис. 2, б) тормоза рукой перемещают назад. В это время нижний конец рычага, перемещаясь вперед, через тягу и приводной рычаг 11 действует на разжимной стержень 4 с шариками 13. Под воздействием шариков 13 и толкателей 6 верхние концы колодок раздвигаются, и их фрикционные накладки прижимаются к тормозному барабану, который затормаживается и препятствует вращению соединенного с ним карданного вала трансмиссии.

В заторможенном положении рычаг тормоза фиксируется на секторе защелкой. Чтобы выключить стояночный тормоз, необходимо освободить защелку, нажав на кнопку 1, и переместить рычаг тормоза вперед. При этом разжимной стержень 4 тоже переместится вместе с шариками вперед и освободит толкатели 6. Под действием стяжных пружин 8 колодки 5 отойдут в исходное положение. Необходимый зазор между фрикционными накладками колодок и барабаном устанавливают регулировочным винтом 10.

а

Рис. 2. Стояночный тормоз барабанного типа автомобиля ГАЗ:

а - устройство; б - схема работы (тормоз включен); 1 - кнопка фиксатора; 2 - рычаг;

3 - неподвижный диск; 4 - разжимной стержень; 5 - тормозные колодки; 6 - толкатель;

7 - барабан; 8 - стяжная пружина; 9 - палец; 10 - регулировочный винт; 11 - приводной рычаг;

12 - тяга; 13 - шарик

Рабочий тормоз.В рабочей тормозной системе изучаемых грузовых автомобилей установлены тормозные механизмы барабанного типа.

Тормозные механизмы рабочей тормозной системы размещают в колесах. Поэтому их называют «колесными тормозами».

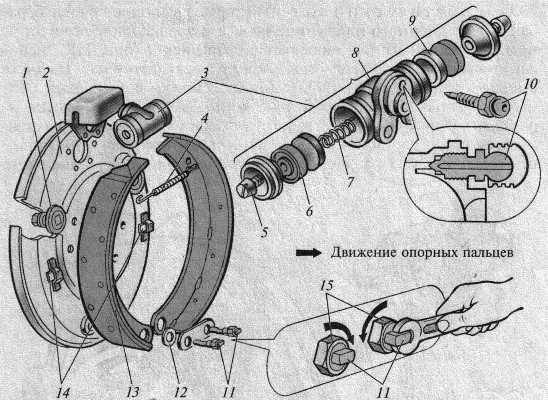

Рис. 3. Барабанный тормозной механизм:

1 - регулировочный эксцентрик; 2 - опорный диск (щит); 3 - колесный цилиндр;

4 - стяжная пружина; 5 - сухарь; 6 - поршень; 7 - разжимная пружина; 8 - корпус;

9 - манжета; 10 — клапан; 11 — опорные пальцы; 12 - эксцентриковые шайбы; 13 - колодки; 14 - направляющие скобы; 15 - контргайки

Колесный тормоз состоит из двух колодок 13 (рис.3), установленных на опорном диске 2, колесного цилиндра 3, опорных пальцев 11 и регулировочных эксцентриков. На наружные поверхности колодок наклеены фрикционные накладки. Передняя накладка длиннее задней. При торможении она прижимается к тормозному барабану колеса с большой силой. Этим обеспечивается их равномерное изнашивание. Между собой колодки стянуты пружиной 4. Нижние концы колодок опираются на эксцентриковые шайбы, надетые на опорные пальцы 11, а верхние — на сухари 5 поршней колесного тормозного цилиндра. Зазор между колодками и тормозным барабаном колеса регулируют с помощью эксцентриков 1, установленных под колодками в опорном диске.

Колесный тормозной цилиндр 3 состоит из корпуса 8, прикрепленного к опорному диску, двух поршней 6, установленных в корпусе, и сухарей 5. Для уплотнения поршней поставлены резиновые манжеты 9. Чтобы в цилиндр не попадали пыль и грязь, он с обеих сторон закрыт резиновыми защитными колпачками.

В корпусе цилиндра имеются два канала, через нижний канал поступает тормозная жидкость из главного тормозного цилиндра, а через верхний удаляется воздух из тормозной системы. Выпускное отверстие этого канала закрыто клапаном 10 с резиновым колпачком.

Дата добавления: 2017-01-08; просмотров: 3015; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Похожие статьи:

Назначение и типы тормозных систем

Категория:

Рулевое управление и тормозная система

Назначение и типы тормозных систем

Тормозные системы служат для снижения скорости движения и полной остановки автомобиля, а также для удержания на месте неподвижно стоящего автомобиля. Тормозная система должна быть максимально эффективной при торможении автомобиля с различной нагрузкой и на разных передачах.

На автомобилях должны быть установлены: — рабочая тормозная система, используемая при движении автомобиля для снижения скорости и полной остановки; — стояночная тормозная система, служащая для удержания остановленного автомобиля на месте;

— запасная тормозная система, предназначенная для остановки автомобиля при выходе из строя рабочей тормозной системы.

Кроме этих систем, на автомобилях устанавливают: — вспомогательную тормозную систему в виде тормоза-замедлителя на тяжелых грузовых автомобилях (МАЗ, КамАЗ, КрАЗ), используемую при длительном торможении автомобиля, например на пологом длинном горном спуске; — тормозную систему прицепа, работающего в составе автопоезда, служащую как для снижения скорости движения прицепа, так и для автоматического его торможения в случае обрыва сцепки с тягачом.

Тормозная система состоит из привода и тормозных механизмов, непосредственно осуществляющих торможение вращающихся колес автомобиля или одного из валов трансмиссии.

Об интенсивности действия тормозов судят по тормозному пути автомобиля от начала нажатия на тормозную педаль до его полной остановки при движении по горизонтальному участку сухой дороги с асфальтобетонным покрытием. Наилучший результат достигается при одновременном торможении передних и задних колес.

Рис. 1. Колесный тормозной механизм: 1 — тормозная педаль; 2 — разжимной кулак; 3 — тормозной барабан; 4 — тормозная колодка; 5 — пальцы колодок; 6 — тормозной диск; 7 — стяжная пружина

В зависимости от конструкции вращающихся рабочих деталей тормозов различают барабанные и дисковые тормоза. Невращающиеся рабочие детали барабанных тормозов обычно изготовляют в виде колодок. Отсюда и их название — колодочные тормоза. Подавляющее большинство отечественных автомобилей имеет рабочие тормозные системы, выполненные в виде колодочных тормозных механизмов.

Колесный тормозной механизм представляет собой пару тормозных колодок, смонтированных внутри тормозного барабана, вращающегося вместе со ступицей колеса. Колодки установлены на неподвижном тормозном диске, опираются на пальцы и стянуты пружиной. К поверхности колодок, обращенной к тормозному барабану, прикреплены фрикционные накладки. При нажатии на педаль колодки раздвигаются кулаками или поршнями гидравлического цилиндра до соприкоснования с тормозным барабаном. Трение колодок о барабан и вызывает торможение колеса. После прекращения давления на педаль колодки пружиной возвращаются в исходное положение.

Реклама:

Читать далее: Колодочные тормоза барабанного типаКатегория: - Рулевое управление и тормозная система

Главная → Справочник → Статьи → Форум

Назначение и типы тормозных систем

Тормозная система служит для уменьшения скорости и быстрой остановки автомобиля, а также для удержания его на месте при стоянке. Наличие надежных тормозов позволяет увеличивать среднюю скорость движения, что повышает эффективность эксплуатации автомобиля. Большинство автомобилей имеют три тормозные системы - рабочую, запасную и стояночную.

Рабочая тормозная система предназначена для уменьшения (регулирования) скорости движения и полной остановки автомобиля. Эта тормозная система приводится в действие водителем нажатием ногой на педаль, поэтому ее называют ножным тормозом.

Стояночная тормозная система служит для удержания остановленного автомобиля на месте. Она должна удерживать полностью груженый автомобиль на дороге с уклоном не менее 16%. Стояночная тормозная система срабатывает при воздействии водителя рукой на рычаг и поэтому называется ручным тормозом.

Запасная тормозная система предназначена для остановки автомобиля в случае полного или частичного отказа рабочей системы. Она может быть выполнена как специальная автономная система или может являться частью рабочей системы, т.е. иметь общие с ней элементы. В качестве запасной системы часто используют стояночную систему при условии, что ее исполнение обеспечивает плавную и быструю остановку автомобиля.

Каждая тормозная система состоит из тормозных механизмов (тормозов) и тормозного привода.

Тормозные механизмы обеспечивают торможение непосредственно вращающихся колес или одного из валов трансмиссии. По расположению они делятся на колесные и трансмиссионые, по форме вращающихся деталей – на барабанные и дисковые, по форме трущихся поверхностей – на колодочные и ленточные. Последние не нашли применения в тормозных системах автомобилей.

Управление тормозными механизмами осуществляется с помощью тормозных приводов. Они могут быть гидравлическими, пневматическими или механическими. У автомобилей многих моделей в тормозные приводы включают усилители, облегчающие управление тормозами, а также регуляторы тормозных сил и другие устройства, повышающие эффективность торможения автомобиля.

Управление тормозными механизмами осуществляется с помощью тормозных приводов. Они могут быть гидравлическими, пневматическими или механическими. У автомобилей многих моделей в тормозные приводы включают усилители, облегчающие управление тормозами, а также регуляторы тормозных сил и другие устройства, повышающие эффективность торможения автомобиля.

Невращающиеся рабочие детали барабанных и дисковых тормозов обычно изготовляют в виде колодок, на которые для увеличения силы трения устанавливают фрикционные накладки из материала с высоким коэффициентом трения.

Устройство колодочного тормозного механизма и его привода показано на рис.108. Колесный тормозной механизм представляет собой пару тормозных колодок 9, смонтированных внутри тормозного барабана 8. Принцип действия тормозных механизмов основан на использовании силы трения, возникающей при торможении между тормозными колодками и тормозным барабаном. Если на автомобиле применяется гидравлический привод (рис.108, а), то колодочный тормоз имеет рабочий цилиндр б, поршни 7 которого раздвигают колодки 9. При пневматическом приводе (рис.108, б) разжатие колодок 9 осуществляется с помощью разжимного кулака 12, соединенногосо штоком 13 тормозной камеры 11.

Работа тормозного механизма происходит следующим образом (рис.108, а). При нажатии на тормозную педаль толкатель 1 цилиндра 2 гидропривода перемешает поршень 3, вследствие чего давление жидкости повышается и выпускной клапан 5 открывается. При этом давление жидкости по трубопроводу передается в рабочий цилиндр б, поршни 7 которого расходятся и прижимают колодки 9 к тормозному барабану 8. Трение колодок о барабан вызывает торможение колеса. После прекращения нажатия на педаль она возвращается в исходное положение вместе с толкателем 1 и поршнем 3. Одновременно с этим под действием пружины 10 колодки 9 отходят от барабана 8, поршни 7 рабочего цилиндра сближаются и по трубопроводу вытесняют жидкость в главный тормозной цилиндр через впускной клапан 4. Колесо при этом растормаживается и получает возможность свободно вращаться.

Тормозные механизмы.

На современных автомобилях в качестве рабочего колесного тормоза наибольшее распространение получили колодочные тормоза барабанного типа с внутренним расположением колодок. Наряду с этим на легковых автомобилях широко применяются дисковые тормоза, устанавливаемые, как правило, на передних колесах.

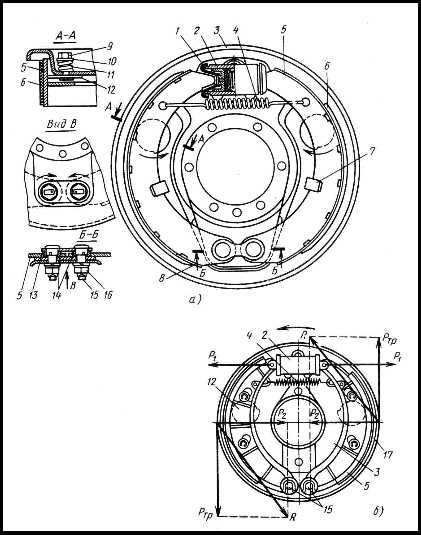

Колодочные тормозные механизмы. Подавляющее большинство грузовых автомобилей оборудуется рабочими тормозными системами с колодочными тормозными механизмами барабанного типа. Такой колесный тормоз (рис.109) состоит из тормозного барабана 3, вращающегося вместе с колесом, и неподвижной части - стального опорного диска 3, на котором установлены тормозные колодки 5 и 8. К диску прикреплен рабочий цилиндр 2, во внутренней полости которого находятся два поршня с уплотнительными манжетами и пружиной между ними. С помощью поршней происходит разжатие колодок и прижатиеих к рабочей поверхности тормозного барабана. В нижней части опорного диска закреплены опорные пальцы 15 с эксцентриками 14, на которые надеты ушки колодок. В средней части колодки опираются на регулировочное эксцентрики 12 и фиксируются от бокового смещения П-образной скобой 7. Ребра верхних кондов колодок с помощью оттяжной пружины 4 плотно входят в прорези наконечников поршней рабочего цилиндра 2, который от попадания грязи защищен с обеих сторон резиновыми колпаками 1.

Колодочные тормозные механизмы. Подавляющее большинство грузовых автомобилей оборудуется рабочими тормозными системами с колодочными тормозными механизмами барабанного типа. Такой колесный тормоз (рис.109) состоит из тормозного барабана 3, вращающегося вместе с колесом, и неподвижной части - стального опорного диска 3, на котором установлены тормозные колодки 5 и 8. К диску прикреплен рабочий цилиндр 2, во внутренней полости которого находятся два поршня с уплотнительными манжетами и пружиной между ними. С помощью поршней происходит разжатие колодок и прижатиеих к рабочей поверхности тормозного барабана. В нижней части опорного диска закреплены опорные пальцы 15 с эксцентриками 14, на которые надеты ушки колодок. В средней части колодки опираются на регулировочное эксцентрики 12 и фиксируются от бокового смещения П-образной скобой 7. Ребра верхних кондов колодок с помощью оттяжной пружины 4 плотно входят в прорези наконечников поршней рабочего цилиндра 2, который от попадания грязи защищен с обеих сторон резиновыми колпаками 1.

К наружным поверхностям обеих колонок приклеивают или приклепывают фрикционные накладки, которые различаются длиной. Накладка 6 задней колодки 5 короче накладки передней колодки 8.

Тормозные механизмы имеют две регулировки - частичную и полную. Частичная (текущая) регулировка производится для восстановления нормального зазора между колодками и барабаном в процессе эксплуатации. При этом зазор между колодками и барабаном регулируют эксцентриками 12, которые фиксируются в необходимом положении с помощью пружины 11 и болта 9 с шайбой 10.

Полная регулировка производится после смены колодок или переклепки накладок. При этом сначала центрируют каждую колодку относительно барабана с помощью эксцентрика 14, который фиксируют в установленном положении через пластину 13 гайкой 16, а затем корректируют зазор эксцентриком 12.

Тормозные механизмы должны иметь высокую работоспособность и обеспечивать торможение автомобиля с заданной эффективностью. Существенное влияние на это оказывают конструкция разжимного механизма, а также размеры деталей фрикционного сопряжения. Схема сил, действующих в описанном выше тормозном механизме, показана на рис.109, б. При торможении автомобиля колодки силой Р1 прижимаются к тормозному барабану 3, в результате чего между барабаном и колодками возникает сила трения Ртр, которая образует пару сил на плече, равном диаметру тормозного барабана. Силы Ртр и Р2 (реакция, создаваемая разжимным устройством), складываясь, дают равнодействующую R, стремящуюся при данном направлении вращения (показано стрелкой) отжать от барабана заднюю (правую) колодку и прижать к нему переднюю (левую) колодку, вследствие чего момент трения на передней колодке значительно увеличивается. Поэтому ее делают большей длины, что способствует снижению удельных нагрузок на накладки, более равномерному их изнашиванию и повышению эффективности торможения.

Максимальная тормозная сила, которая может быть использована на колесе, ограничивается силой сцепления его с дорогой. Общая тормозная сила, действующая на автомобиль, определяется как сумма сил сцепления всех колес с дорогой и зависит от коэффициента сцепления j в пятне контакта каждого колеса с дорогой. Величина коэффициента j зависит от типа и состояния дорожного покрытия, степени изношенности шин, скорости движения автомобиля и других факторов. Об эффективности действия тормозов судят по тормозному пути автомобиля от начала нажатия на тормозную педаль до его полной остановки при движении по горизонтальному участку сухой дороги с асфальтобетонным покрытием.

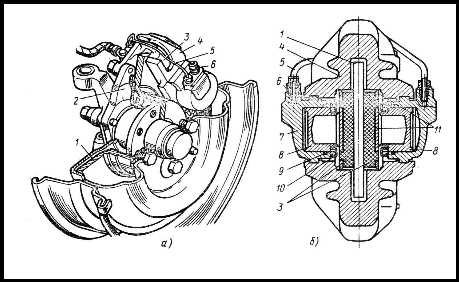

Дисковые тормоза. На передних колесах многих легковых автомобилей семейств ВАЗ, «Москвич» и др. устанавливаются дисковые тормоза, обеспечивающие более эффективное торможение, чем колодочные. Применение дисковых тормозов улучшает эксплуатационные качества автомобиля, так как в этом случае более полно используется его сила тяжести, приходящаяся на каждое колесо передней оси при торможении. Наряду с этим дисковые тормоза по сравнению с барабанными при одинаковом тормозном моменте имеют значительно меньшую массу, что позволяет снизить общую массу автомобиля или увеличить массу перевозимого груза.

Дисковые тормоза. На передних колесах многих легковых автомобилей семейств ВАЗ, «Москвич» и др. устанавливаются дисковые тормоза, обеспечивающие более эффективное торможение, чем колодочные. Применение дисковых тормозов улучшает эксплуатационные качества автомобиля, так как в этом случае более полно используется его сила тяжести, приходящаяся на каждое колесо передней оси при торможении. Наряду с этим дисковые тормоза по сравнению с барабанными при одинаковом тормозном моменте имеют значительно меньшую массу, что позволяет снизить общую массу автомобиля или увеличить массу перевозимого груза.

В дисковом, тормозе, типовая конструкция которого показана на рис.110, торможение производится с помощью сил трения, возникающих между закрепленным на ступице колесе чугунным тормозным диском 1 (рис.110, а) и прижимаемыми к нему с двух сторон тормозными колодками 3, установленными в гнезде суппорта 4. Для защиты трущихся поверхностей диска и колодок от механических повреждений и загрязнения с внутренней стороны тормоз закрыт стальным штампованным кожухом 2, а с внешней - диском колеса.

В гнезде суппорта (рис.110, б) установлены два противолежащих рабочих цилиндра 7. В каждом цилиндре помещен поршень 8, уплотняемый упругим резиновым кольцом 9, расположенным в кольцевой выточке цилиндра. При растормаживании вследствие упругости уплотнительных колец 9 поршень возвращается в исходное положение. Внутренняя полость каждого цилиндра защищена от попадания пыли и грязи резиновой манжетой 10. Оба рабочих цилиндра одного колесного тормоза соединены между собой трубкой 5, вследствие чего давление из внутреннего цилиндра передается в наружный. Для удаления воздуха из тормозного привода в корпусе каждого цилиндра установлен клапан 6.

Поршни непосредственно упираются в колодки 11, установленные на специальных пальцах, служащих для них направляющими. На колодки приклеивают фрикционные накладки толщиной 11 мм. При торможении жидкость главного тормозного цилиндра под давлением подается в рабочие цилиндры 7, в результате чего поршни, преодолевая сопротивление уплотнительных колец 9, выдвигаются из цилиндра и через колодки 11 плотно прижимают фрикционные накладки 3 к тормозному диску 1, препятствуя его вращению. При растормаживании давление в рабочих цилиндрах снижается и поршни под действием упругости уплотнительных колец 9 освобождают колодки, отходя от них на 0,10-0,15 мм. Указанный зазор поддерживается автоматически до предельного изнашивания накладок, при котором их толщина не превышает 1,5 мм.

По мере изнашивания накладок при торможении увеличивается только ход поршня рабочего цилиндра, что компенсирует их изнашивание. При растормаживании колодки по-прежнему отходят от диска на 0,10-0,15 мм вследствие упругости резиновых колец 9 и наличия осевого биения тормозного диска, которое не должно превышать указанного зазора.

Тормозные приводы.

Тормозным приводом называется совокупность устройств, предназначенных для передачи усилия, создаваемого водителем на педали или рычаге, к тормозным механизмам или для управления посторонним источником энергии, приводящим в действие тормозные механизмы.

Тормозной привод должен обеспечивать заданное распределение усилий между тормозными механизмами при минимальном усилии водителя на педали или рычаге, одновременное срабатывание всех тормозных механизмов, быстрое создание полной тормозной силы на каждом колесе. Наряду с этим он должен быть надежным в эксплуатации, иметь несложную конструкцию и высокий КПД.

Большинство современных автомобилей имеют рабочие тормозные системы с гидравлическим или пневматическим приводом. Одним из основных назначений этих приводов является разделение энергопотока на несколько независимых контуров. Контуром привода называется независимая его часть, оставшаяся работоспособной при выходе из строя остальной части привода. Каждый контур привода имеет специальные регулировочные устройства, обеспечивающие восстановление нормальной работы привода в случае ее нарушения.

Гидравлический привод. Гидравлические тормозные приводы позволяют осуществлять заданное распределение усилий по отдельным тормозным механизмам; обладают малыми упругими деформациями и высоким КПД. К недостаткам гидравлического привода можно отнести возможность выхода из строя всей системы при нарушении ее герметичности в любом месте, а также снижение КПД при низкой температуре окружающего воздуха (-30° С и ниже) вследствие увеличения вязкости тормозной жидкости. Гидравлический привод отличается простотой конструкции и небольшой массой. Однако создаваемое им тормозное усилие оказывается недостаточным для автомобилей большой грузоподъемности, поэтому он главным образом применяется на легковых автомобилях, а также на грузовых автомобилях малой и средней грузоподъемности (УАЗ-451, ГАЗ-53, ГАЗ-66-01 и др.).

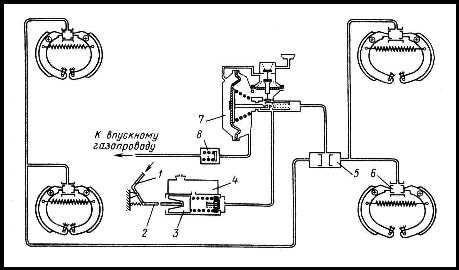

Принципиальная схема рабочей тормозной системы с гидравлическим приводом показана на рис.111. Тормозная система включает главный тормозной цилиндр 4, соединенный с педалью 1, колесные рабочие цилиндры 6, гидровакуумный усилитель 7 с обратным клапаном 8 и разделитель 5 привода тормозных механизмов. Все полости привода заполняются тормозной жидкостью, которая выпускается трех марок: Б.С.К., ГТЖ-22 и «Нева». Эти жидкости представляют собой соответственно спиртокасторовые, этиленгликолевые и полигликолевые смеси с присадками. Лучшей тормозной жидкостью является «Нева», обладающая более высокими эксплуатационными качествами.

При торможении усилие, прилаженное к педали 1, передается через шток 2 поршню 3 главного тормозного цилиндра 4. Вследствие перемещения поршня давление в главном тормозном цилиндре повышается до 8,0-9,0 МПа. Вытесняемая поршнем 3 жидкость поступает по трубопроводам к рабочим цилиндрам 6 и, действуя на их поршни, обеспечивает описанное выше взаимодействие тормозных колодок и барабана в процессе торможения автомобиля (см. рис.109, б). При отпускании тормозной педали 1 (рис.111) происходит растормаживание тормозных механизмов, при этом давление в трубопроводах быстро снижается, но остается избыточным в пределах 0,05-0,1 МПа, что исключает возможность проникновения в тормозную систему воздуха.

При торможении усилие, прилаженное к педали 1, передается через шток 2 поршню 3 главного тормозного цилиндра 4. Вследствие перемещения поршня давление в главном тормозном цилиндре повышается до 8,0-9,0 МПа. Вытесняемая поршнем 3 жидкость поступает по трубопроводам к рабочим цилиндрам 6 и, действуя на их поршни, обеспечивает описанное выше взаимодействие тормозных колодок и барабана в процессе торможения автомобиля (см. рис.109, б). При отпускании тормозной педали 1 (рис.111) происходит растормаживание тормозных механизмов, при этом давление в трубопроводах быстро снижается, но остается избыточным в пределах 0,05-0,1 МПа, что исключает возможность проникновения в тормозную систему воздуха.

Гидровакуумный усилитель 7 и обратный клапан 8 служат для уменьшения усилия, прикладываемого к педали при торможении. Действие усилителя основано на использовании разрежения, образующегося при работе двигателя в его впускном газопроводе. Это создает дополнительное давление в тормозном приводе, облегчая тем самым управление тормозными механизмами.

Разделитель 5 привода имеют автомобили, у которых гидравлический привод рабочих тормозных механизмов передних и задних колес раздельный, приводимый в действие от обшей педали. Разделитель служит для автоматического отключения поврежденного участка (нарушения герметичности) одного из контуров гидропривода, что повышает активную безопасность автомобиля. В соответствии с требованиями, предъявляемыми к тормозным системам, привод рабочей тормозной системы должен иметь не менее двух контуров, причем каждый контур привода при отказе другого контура должен обеспечивать эффективность торможения не менее 30% эффективности торможения при исправной рабочей тормозной системе.

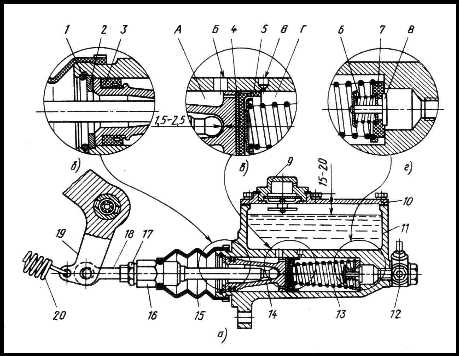

Главный тормозной цилиндр (рис.112) служит для преобразования механического усилия на педали в давление жидкости. Цилиндр отливается как одно целое с резервуаром 11 для тормозной жидкости. Заливное отверстие в крышке 10 закрывается пробкой 9, в которой смонтированы отражатель и сетка, предотвращающие выплескивание тормозной жидкости через отверстия в пробке. Внутри цилиндра находится поршень 14 с установленными на нем двумя уплотнительными манжетами 3 и 5. В головке поршня имеются отверстия, закрытые со стороны полости Г пластинчатым клапаном 4. Поршень прижимается пружиной 13 к опорной шайбе 2, закрепленной в цилиндре стопорным кольцом 1. Другим концом пружина прижимает к седлу впускной клапан 7 и расположенный в нем выпускной клапан 8, находящийся под действием пружины 6. Толкатель 16 поршня навинчивается на тягу 18 и стопорится контргайкой 17. Тяга при помощи пальца соединяется с педалью 19. Полость цилиндра закрыта от пыли и грязи резиновым чехлом 15. Резервуар 11 сообщается с цилиндром двумя отверстиями: перепускным Б и компенсационным В. Отверстие Б постоянно сообщает резервуар с полостью А цилиндра, а отверстие В сообщает резервуар с полостью Г цилиндра только при исходном положении поршня.

При нажатии на педаль 19 толкатель 16, пройдя 1,5-2,5 мм (свободный ход), перемещает поршень; как только манжета 5 своей кромкой закроет компенсационное отверстие В, в цилиндре создается давление и тормозная жидкость через выпускной клапан 8 и штуцер 12 поступает по трубопроводам в рабочие цилиндры тормозных механизмов.

После прекращения нажатия на педаль она возвращается в исходное положение пружиной 20. В то же время колодки тормозных механизмов стягиваются своими пружинами, и жидкость перетекает из рабочих цилиндров в главный через впускной клапан 7. При быстром отпускании педали поступающая из магистрали жидкость не успевает заполнить освобождаемую поршнем полость Г. В этом случае полость Г заполняется жидкостью, перетекающей из полости А через имеющиеся в головке поршня 14 отверстия, при этом края резиновой уплотнительной манжеты 5 отжимаются. В дальнейшем поступающая из магистрали жидкость через компенсационное отверстие В перетекает в резервуар.

При полностью отпущенной тормозной педали поршень главного цилиндра доходит до упорной шайбы 2. При этом зазор между толкателем и поршнем должен быть 1,5-2,5 мм, что соответствует свободному ходу педали 8-14 мм. Регулировку зазора осуществляют изменением длины тяги 18 путем ее ввертывания в толкатель 16 или вывертывания из него.

При полностью отпущенной тормозной педали поршень главного цилиндра доходит до упорной шайбы 2. При этом зазор между толкателем и поршнем должен быть 1,5-2,5 мм, что соответствует свободному ходу педали 8-14 мм. Регулировку зазора осуществляют изменением длины тяги 18 путем ее ввертывания в толкатель 16 или вывертывания из него.

Главные тормозные цилиндры легковых автомобилей семейств ВАЗ и «Москвич» имеют две независимые полости с установленными в них поршнями и питательными резервуарами (бачками), выполняющими функции разделителя, так как гидропривод рабочей тормозной системы этих автомобилей раздельный, действующий от общей педали отдельно на тормозные механизмы задних и передних колес.

Пневматический привод. На грузовых автомобилях большой грузоподъемности широко применяются пневматические приводы к тормозным механизмам колес. Они обеспечивают также эффективное торможение прицепов и полуприцепов автопоездов.

Пневматический привод. На грузовых автомобилях большой грузоподъемности широко применяются пневматические приводы к тормозным механизмам колес. Они обеспечивают также эффективное торможение прицепов и полуприцепов автопоездов.

В пневматических приводах для приведения тормозных механизмов в действие используется энергия предварительно сжатого воздуха, которая позволяет получить практически любые усилия, необходимые для торможения автомобиля при незначительных усилиях на тормозной педали. Наряду с этим в системе пневматического привода устанавливается следящее устройство, обеспечивающее пропорциональность между усилием нажатия на тормозную педаль и усилием, создаваемым воздухом, на разжимном устройстве тормозных механизмов.

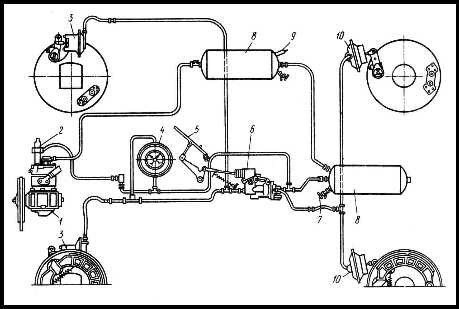

Принципиальная схема пневматического привода тормозных механизмов автомобиля ЗИЛ-130 показана на рис.113. Компрессор 1, установленный на двигателе и приводимый в действие клиновидным ремнем от шкива коленчатого вала, накачивает воздух в воздушные баллоны 8. Давление сжатого воздуха, поддерживаемое в диапазоне 0,6-0,77 МПа, ограничивается регулятором давления 2. Предохранительный клапан 9 исключает возможность повышения давления сжатого воздуха в системе более 1 МПа. Подвод сжатого воздуха к тормозным механизмам осуществляется через тормозной кран 6 со встроенным в него следящим устройством. При нажатии на педаль 5 тормозной кран подает сжатый воздух из баллона 8 в тормозные камеры 3 и 10 соответственно передних и задних колес. Давление воздуха через мембраны 14 (см. рис.108) тормозных камер передается на разжимные кулаки тормозных механизмов.

При возвращении педали 5 (рис.113) в исходное положение кран 6 разобщает воздушные баллоны с тормозными камерами, из которых сжатый воздух выходит наружу, вследствие чего тормозные механизмы растормаживаются. Для выпуска конденсата баллоны снабжены сливными кранами 7. Двухстрелочный манометр 4, установленный в кабине, дает возможность контролировать давление в баллонах и в магистралях, подводящих воздух к тормозным камерам.

На большинстве грузовых автомобилей для повышения их активной безопасности применяют многоконтурный пневматический привод, включающий две раздельные ветви трубопроводов для питания тормозных камер передних и задних колес, а также самостоятельные ветви для управления приборами стояночной и аварийной систем привода. При торможении автомобиля-тягача приводятся в действие и тормозные механизмы прицепа, эффективность которых находится также в прямой зависимости от величины усилия, приложенного к тормозной педали.

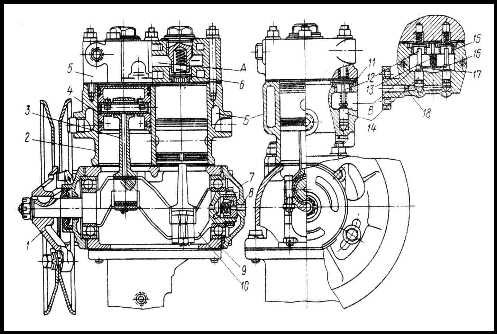

Устройство и работа механизмов пневматического привода. Компрессор служит для питания пневматической системы сжатым воздухом. Двухцилиндровые компрессоры одноступенчатого сжатия поршневого типа унифицированы для ряда моделей грузовых автомобилей (ЗИЛ, МАЗ, КрАЗ и др.).

Компрессор (рис.114) состоит из блока 2 цилиндров, головки 5 цилиндров, картера 9, коленчатого вала 10, двух шатунов 3, поршней 4 с поршневыми пальцами и поршневыми кольцами. Коленчатый вал установлен в картере на двух шарикоподшипниках. На переднем конце вала сидит шкив 1, а на заднем смонтирован самоподжимной уплотнитель, обеспечивающий герметичность соединения отверстия 8 в крышке 7 компрессора с главной смазочной магистралью двигателя. По каналам коленчатого вала компрессора масло поступает к шатунным подшипникам и через отверстия в шатунах к поршневым пальцам. Охлаждение компрессора жидкостное. В полость Б блока цилиндров охлаждающая жидкость поступает из системы охлаждения двигателя.

Воздух из воздухоочистителя двигателя подается к цилиндрам компрессора через полость В, в которой установлены два впускных клапана 11 с седлами 15. Под впускными клапанами находится разгрузочное устройство компрессора, состоящее из плунжера 14 со штоком 12, коромысла 16, пружины 13 и ее направляющей 17. Канал 18 разгрузочного устройства соединен с регулятором давления. При движении поршня вниз под действием разрежения происходит заполнение цилиндра воздухом через открытые впускные клапаны 11. При движении поршня вверх под давлением сжимаемого воздуха открываются выпускные пластинчатые клапаны 6, и через камеру А воздух поступает к воздушным баллонам.

Воздух из воздухоочистителя двигателя подается к цилиндрам компрессора через полость В, в которой установлены два впускных клапана 11 с седлами 15. Под впускными клапанами находится разгрузочное устройство компрессора, состоящее из плунжера 14 со штоком 12, коромысла 16, пружины 13 и ее направляющей 17. Канал 18 разгрузочного устройства соединен с регулятором давления. При движении поршня вниз под действием разрежения происходит заполнение цилиндра воздухом через открытые впускные клапаны 11. При движении поршня вверх под давлением сжимаемого воздуха открываются выпускные пластинчатые клапаны 6, и через камеру А воздух поступает к воздушным баллонам.

По достижении в пневматической системе давления воздуха 0,73-0,77 МПа регулятор давления подает сжатый воздух по каналу 18 под плунжеры 14 разгрузочного устройства, которые, поднимаясь, открывают одновременно оба впускных клапана 11. В этом случае при вращении коленчатого вала компрессора поршни не подают воздух в систему, а перекачивают его из одного цилиндра в другой. С понижением давления в пневматической системе регулятор давления выпускает воздух из-под плунжеров 14 в атмосферу, они под действием пружины 13 опускаются, впускные клапаны садятся на свои седла и компрессор снова начинает нагнетать воздух в пневматическую систему.

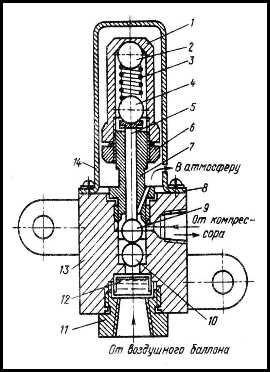

Регулятор давления (рис.115) предназначен для поддержания давления воздуха в пневматической тормозной системе в заданных пределах. Он установлен на блоке цилиндров компрессора и соединен с каналом его разгрузочного устройства, а также через крышку 11 фильтра 12 с воздушным баллоном. На корпусе 13 под кожухом 14 расположены регулировочный колпак 1, седло 7 выпускного клапана, впускной 10 и выпускной 9 шариковые клапаны, нагруженные через шток 5 пружиной 3, и центрирующие шарики 2 и 4.

При достижении верхнего предела давления поступающий от воздушного баллона воздух преодолевает сопротивление пружины 3 и поднимает впускной клапан 10, одновременно прижимая выпускной клапан 9 к его седлу. При этом через зазор между клапаном 9 и корпусом сжатый воздух поступает в канал разгрузочного устройства компрессора. Когда давление достигнет нижнего предела, пружина 3, воздействуя на шток 5, возвращает шариковые клапаны 9 и 10 в исходное положение. Поступление воздуха из системы в разгрузочное устройство компрессора прекращается, и воздух по каналу 8 выпускается в атмосферу. Заданные пределы давления. в регуляторе устанавливают путем вращения колпака 1, фиксируемого контргайкой 6.

При достижении верхнего предела давления поступающий от воздушного баллона воздух преодолевает сопротивление пружины 3 и поднимает впускной клапан 10, одновременно прижимая выпускной клапан 9 к его седлу. При этом через зазор между клапаном 9 и корпусом сжатый воздух поступает в канал разгрузочного устройства компрессора. Когда давление достигнет нижнего предела, пружина 3, воздействуя на шток 5, возвращает шариковые клапаны 9 и 10 в исходное положение. Поступление воздуха из системы в разгрузочное устройство компрессора прекращается, и воздух по каналу 8 выпускается в атмосферу. Заданные пределы давления. в регуляторе устанавливают путем вращения колпака 1, фиксируемого контргайкой 6.

На некоторых автомобилях (МАЗ-500А) применяются регуляторы давления мембранного типа.

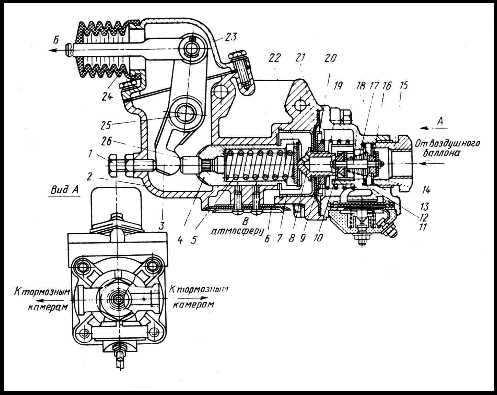

Тормозной кран служит для регулирования подачи сжатого воздуха из воздушного баллона к тормозным камерам и создания в последних разжимного усилия, действующего на колодки тормозных механизмов пропорционально усилию нажатия на педаль. При неизменном усилии на педали сила торможения должна быть постоянной, а при полностью отпущенной педали необходимо полное и быстрое растормаживание тормозных механизмов. Это обеспечивается включением в тормозной кран следящего устройства.

На одиночных автомобилях применяются одинарные тормозные краны (с одной секцией), на автомобилях, работающих с прицепами, - комбинированные тормозные краны с двумя секциями, одна из которых служит для управления тормозными механизмами автомобиля, а другая - тормозными механизмами прицепа.

Устройство одинарного тормозного крана автомобиля ЗИЛ-130 показано на рис.116. В литом корпусе 2 расположены рычаг 3 и механизм крана. Рычаг установлен на оси 25, закрепленной в бобышках корпуса. Верхний конец рычага закрыт крышкой 23, на которой установлен резиновый чехол 24, предохраняющий внутренние полости крана от загрязнения. В отверстие крышки пропущена тяга, соединяющая верхний конец рычага с тормозной педалью. Величина свободного хода рычага регулируется винтом 1. Нижний конец рычага 3 упирается в узел уравновешивающей пружины, состоящей из упора 26, стакана 4, пружины 5 и опорной шайбы 22.

В гнезде корпуса установлен стакан 7, входящий в общий узел с мембраной 21, седлом 8 выпускного клапана 10 и шайбой 20 с гайкой 9 крепления мембраны. По наружному диаметру мембрана закреплена болтами между корпусом и крышкой 11 тормозного крана. В исходном положении мембрана удерживается возвратной пружиной 19.

В крышке 11 тормозного крана на стержне 18 размещены пружина 17, впускной 16 и выпускной 10 клапаны. Седло 14 впускного клапана уплотняется в крышке прокладками 12 и 13 и зажимается штуцером 15, через который подводится воздух из воздушного баллона. Для отвода воздуха к тормозным камерам в крышке имеются два канала (см. вид А). В нижнюю часть крышки 11 вмонтирован пластмассовый корпус включателя стоп-сигнала.

В крышке 11 тормозного крана на стержне 18 размещены пружина 17, впускной 16 и выпускной 10 клапаны. Седло 14 впускного клапана уплотняется в крышке прокладками 12 и 13 и зажимается штуцером 15, через который подводится воздух из воздушного баллона. Для отвода воздуха к тормозным камерам в крышке имеются два канала (см. вид А). В нижнюю часть крышки 11 вмонтирован пластмассовый корпус включателя стоп-сигнала.

В корпусе 2 имеется выпускное отверстие, закрытое плоским резиновым клапаном 6. Это отверстие сообщается с атмосферой и служит для выпуска воздуха из тормозных камер при растормаживании.

При нажатии на тормозную педаль она через систему рычагов и тяг воздействует на верхнее плечо рычага 3 тормозного крана в направлении стрелки В. Усилие нажатия на педаль от нижнего плеча рычага передается на стакан 4 и пружину 5. Шайба 22, запирающая пружину, давит на седло 8 выпускного клапана 10 и заставляет ее перемещаться и прогибать мембрану 21. При этом выпускной клапан 10 закрывает канал седла 8, разъединяя тем самым тормозные камеры и выпускную полость тормозного крана с атмосферой. При дальнейшем перемещении седла 8 впускной клапан 16 отходит от своего седла 14 и пропускает сжатый воздух в полость под мембрану 21 и далее к тормозным камерам, которые приводят в действие разжимные кулаки тормозных механизмов.

Величина давления сжатого воздуха, действующего на тормозные механизмы, находится в прямой зависимости от усилия, приложенного к тормозной педали. Воздух, поступая под мембрану 21 тормозного крана, оказывает противодействие перемещению мембраны и седла 8 выпускного клапана. В тот момент, когда величина этого противодействия начнет превосходить усилия нажатия на педаль, передаваемое на стакан 4 рычагом 3, мембрана прогнется в обратную сторону и, надавливая седлом 8 на шайбу 22 уравновешивающей пружины 5, сожмет пружину. При этом впускной клапан 16 закроется, перекрыв дальнейшее поступление сжатого воздуха в тормозные камеры.

Таким образом происходит автоматическое регулирование величины давления сжатого воздуха, подаваемого тормозным краном, а следовательно, и тормозного усилия, в зависимости от усилия нажатия на тормозную педаль. В этом и заключается принцип следящего действия тормозного крана.

Воздух из тормозных камер выпускается при снятии ноги водителя с тормозной педали. Отпущенный рычаг 3 освобождает пружину 5, при этом мембрана 21 с седлом 8 перемещается в свое первоначальное положение. Впускной клапан 16 закрывается; открывшийся выпускной клапан 10 позволяет сжатому воздуху через три косых отверстия седла 8 и выпускное отверстие под резиновым клапаном 6 в корпусе тормозного крана выйти из тормозных камер наружу. При этом происходит растормаживание тормозных механизмов.

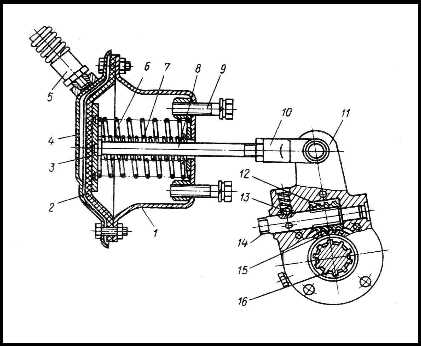

Тормозные камеры служат для преобразования энергии сжатого воздуха в усилие, необходимое для прижатия колодок к барабанам тормозных механизмов. Тормозные камеры автомобиля ЗИЛ-130 (рис.117) установлены на кронштейнах валов разжимных кулаков и крепятся к ним болтами 9. Между корпусом 1 и крышкой 4 тормозной камеры зажата мембрана 2, изготовленная из прорезиненной ткани. В мембрану через приклепанный к штоку 8 диск 3 упираются две возвратные пружины 6 и 7. Вал 16 разжимного кулака тормозных колодок рычагом 11 соединен с вилкой 10, навинченной на конец штока 8. Вмонтированные в рычаг 11 червяк 12 и червячное колесо 15 позволяют проворачивать вал 16 относительно рычага и этим регулировать зазор между колодками и тормозным барабаном. Положение червяка 12 при выбранном зазоре фиксируется шариковым фиксатором 13, который удерживает валик 14 от самопроизвольного поворачивания.

При торможении сжатый воздух проходит по гибкому шлангу 5 в тормозную камеру. Под действием давления воздуха мембрана 2 прогибается и перемещает шток 8, который поворачивает рычаг 11 и вместе с ним червячное колесо 15 и вал 16 с разжимным кулаком, прижимающим колодки к тормозному барабану. При растормаживании мембрана возвращается в исходное положение под действием возвратных пружин 6 и 7.

Раздел 15. Рулевое управление.

Раздел 15. Рулевое управление.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453