Что такое цпг в двигателе

Системы автомобиля - цилиндро-поршневая группа

* * * !!! Поздравляю с наступающими Новым Годом и Рождеством !!! * * *

Cylinder / ЦПГ двигателя - описание системы.

Двигатель состоит из нескольких цилиндров, объединенных блоком цилиндров, но в большинстве случаев неисправность происходит в каком-то одном цилиндре. При этом многие методы выявления неисправностей построены на методе относительного сравнения и при этом видно неисправный цилиндр, но совершенно непонятно исправны ли при этом остальные цилиндры. Поэтому для выявления и подтверждения обнаруженных неисправностей всегда используются физические / приборные методы абсолютного измерения и сравнения величин с заданными / заводскими. Таким образом, встает вопрос - есть ли необходимость в диагностике по относительным параметрам? Отвечу - есть, так как диагностика позволяет механикам / мотористам определить направление поиска неисправности и сосредоточиться на поиске и применении специализированных тестов в этом направлении, а также отсечь бесперспективные направления в ремонте, связанные с потерей рабочего времени.

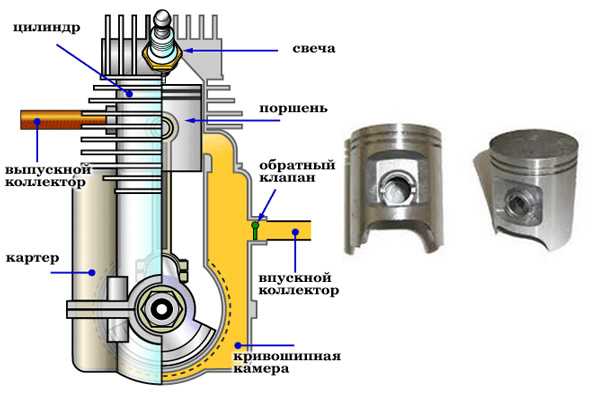

Cylinder / ЦПГ двигателя - базовые компоненты.

Блок цилиндров, гильза цилиндра, поршень, поршневые кольца, поршневой палец. Цилиндро / поршневая группа тесно связана с кривошипно / шатунным механизмом, который в свою очередь привязан временными метками с механизмом газораспределения, что в целом обеспечивает заданное движение газов через двигатель, от впуска до выпуска.

Цилиндры расположены как единое целое с блоком цилиндров двигателя или в виде встроенных гильз, имеют сменные подвижные и изнашиваемые части, а также ГБЦ со своими комплектующими, что в целом и составляет пространство цилиндра двигателя и объемный список его неисправностей.

Cylinder / ЦПГ двигателя - причины неисправности.

- Снижение мощности / задир, износ, овальность цилиндра - Снижение мощности / износ поршневых колец, поршня - Снижение мощности / неплотность, разрегулировка, износ, прогар клапанов - Снижение мощности / износ распредвала - Снижение мощности / разбег фаз ГРМ - Снижение мощности / неисправность системы приготовления смеси / впрыска топлива - Сопротивление на впуске / недостаточный наддув - Сопротивление на выпуске / забит глушитель, катализатор - Низкое давление в системе смазки - Неисправности системы охлаждения - Детонационные стуки в двигателе - Механические стуки в ГБЦ / верхней, средней, нижней части блока цилиндров / в поддоне двигателя - Прогар / неплотность прокладки ГБЦ

- Прочие неисправности КШМ и ГРМ

Cylinder / ЦПГ двигателя - диагностика, тестирование.

- Тест баланса относительной мощности цилиндров - Тест относительной компрессии цилиндров - Тест отключения цилиндра для выявления ослабших цилиндров с пониженной мощностью - Тест механики двигателя по датчику разряжения во впускном коллекторе - Тест механики двигателя по датчику давления в выпускном коллекторе - Тест компрессии компрессиометром - Тест негерметичности надпоршневого пространства - Проверка / регулировка клапанов

- Проверка / регулировка меток ГРМ

Cylinder / ЦПГ двигателя - дополнительная информация

Компрессию бензиновых двигателей со сжатием до 15 кг можно измерять ручным компрессиометром, компрессию дизельных двигателей со сжатием выше 15 кг рекомендуется измерять при помощи резьбовых и переходных адаптеров с фиксаторами, так как удержать компрессиометр вручную - невозможно.

При сгорании топлива давление в цилиндре достигает значения - в бензиновом двигателе 20 ... 40 атм

- в дизельном двигателе 160 ... 220 атм

Нагар в камере сгорания. Побочные продукты сгорания могут оседать внутри двигателя как отложения. Детали, подверженные накоплению отложений : впускной коллектор, камера сгорания, клапана, форсунки, EGR, катализатор / выхлопная система. Во время холодного запуска отложения впитывают топливо, чрезмерно обедняя смесь и вызывая неустойчивую работу двигателя, а прогреваясь - испаряют топливо, и работа двигателя нормализуется ... Исследования инженеров BMW показали, что отложения весом 100 мг ( 1/3 таблетки аспирина) - уже могут способствовать проявлению этих симптомов неисправности. Проявлением нагара может быть и нагарный стук - соударение отложений на поршне об отложения на головке цилиндров, были обнаружены на двигателях Chrysler, Ford, Mazda, Nissan, Тoyota. Причины образования нагара и отложений : - качество топлива - несоответствие октанового числа применяемого топлива - качество горения топлива - возможно, качество моторного масла

- неисправности механики двигателя

Очистка от нагара. Для очистки деталей двигателя от нагара можно использовать современные профессиональные очистители, или старые проверенные рецепты из книг :

# Для алюминиевых деталей : - сода Na2CO3 18,5г - мыло хозяйственное 10г - жидкое стекло 8,5г

- вода 1л

# Для стальных деталей : - сода каустическая NaOH 25г - сода Na2CO3 33г - мыло хозяйственное 8,5г - жидкое стекло 1,5г

- вода 1л

Поршень. Обычные литые поршни подходят для большинства легковых двигателей. Для гоночных, морских, спецавтомобилей эти поршни не соответствуют требованию силы, прочности, долговечности. Наиболее интересными для применения считаются кованые поршни, где металл уплотненный молотом, более однородный.

Поршневые кольца. Различие между низко-напряженными и обычными кольцами поршней. - Кольца низкого напряжения создают меньшее давление на стенки цилиндра, что уменьшает трение, улучшает экономию топлива и уплотнение в цилиндре, однако требуют более округлой формы цилиндра. На сегодняшний день применяются на множестве двигателей. - Большинство ремонтных колец более напряженные. Поверхность ремонтного цилиндра может иметь большее количество геометрических искажений округлости и требовать большей герметичности. - Срок службы хромированного кольца в 3-3,5 раза больше луженого. При этом срок службы колец, расположенных ниже хромированного, также увеличивается. - Поршневые кольца с закругленными наружными кромками улучшают заклинивание масляного слоя под движущимся кольцом, обеспечивая лучшую смазку. Острая кромка разрушает масляную пленку, однако дает меньше риска излома кольца.

- Маслосъемные кольца отводят излишки масла со стенок цилиндра, регулируя степень смазки верхней зоны. Чугунные кольца работают хорошо, но хрупкие и массивные. Стальные кольца легче, хорошо компенсируют износ от длительной работы, имеют пониженный контакт со стенкой цилиндра, что снижает трение.

Прочие неисправности в цилиндре.

- Пропуск воспламенения / рабочего хода : раннее зажигание / УОЗ ; пропуск искры в цилиндре

При отношении воздух / топливо 14,7:1 ... 12,1:1 - чем беднее смесь, тем выше температура горения, поэтому, при полностью выжатой педали газа и бедной смеси есть риск прожечь дырки в поршнях. При полной нагрузке использование слегка переобогащенной смеси является более предпочтительным.

Причины пропуска воспламенения в цилиндре / бензиновый двигатель.

- Пропуск сигнала датчиком коленвала / распредвала : неисправность датчика или зубьев задатчика - Пропуск из-за переобогащения смеси : утечка / переналив форсунки ; утечка регулятора топлива ; давление топлива выше нормы ; заброс топлива во впускной коллектор через системы снижения токсичности - Пропуск из-за переобеднения смеси : давление топлива ниже нормы ; подсос воздуха во впускной коллектор ; - Утечка охлаждающей жидкости в цилиндр через прокладку ГБЦ

- Прогар прокладки ГБЦ соседних цилиндров

Тест баланса относительной мощности с отключением цилиндров.

- Одинаковые изменения для цилиндров одинаковой мощности - Меньшее снижение оборотов, меньше мощности, меньше вклад цилиндра в общую работу двигателя - Нет изменения оборотов - цилиндр не работает

- Увеличение оборотов при отключении 2 и более цилиндров - рекомендуется проверить ВВ провода на пробой / правильность установки по порядку цилиндров

Тест баланс неравномерности вращения / эффективности цилиндров.

Измерение относительной эффективности работы цилиндров без их отключения. Внимание! : Функция проверки эффективности цилиндра применима только к двигателям с числом цилиндров меньше шести. На двигателях, с количеством цилиндров более 4 одновременно происходит рабочий ход в двух цилиндрах, поэтому цилиндр с меньшей мощностью выравнивается цилиндром с большей мощностью и результат диагностики становиться неустойчивым. - Рекомендуется вывести автомобиль из режима поддержки ХХ / Стабильно легкий газ - Рекомендуется дать нагрузку / включить потребители энергии / фары / обогрев заднего стекла - Вклад цилиндра = угловая скорость вращения двигателя в момент работы измеряемого цилиндра. - Чем меньше время до соседнего импульса, тем больше вклад цилиндра

- Чем больше подъем оборотов, тем больше вклад цилиндра

Разгонный тест с отключением цилиндра.

Цилиндр отключается, двигатель разгоняется до заданных оборотов, время разгона сравнивается с заданным или высчитывается ЭБУ. - Наибольшее время разгона указывает на отключенный цилиндр с большей мощностью

- Наименьшее время разгона указывает на отключенный цилиндр с меньшей мощностью

Тест относительной компрессии по току стартера.

Тест относительной компрессии в цилиндре по пульсациям тока стартера - Пусковой ток стартера может достигать +40% от номинального тока потребления стартера - Установившийся ток стартера должен примерно соответствовать номинальному току по марке стартера / модели автомобиля - Чем больше падение тока стартера - тем выше компрессия в цилиндре - Проблема при измерении относительной компрессии в цилиндре по току стартера - возможность привязки к какому-либо цилиндру для получения точки начала отсчета.

- Различие между максимальным и минимальным значениями относительной компрессии по цилиндрам на графической диаграмме не должно превышать 10 %.

Тест компрессии и возможные неисправности / малолитражный двигатель

Компрессия / Первый скачок - Неисправность / Дополнительный признак 1 ... 4 / 0 - Прогар клапана / Пропуск воспламенения в цилиндре на ХХ 2 ... 4 / 0 ... 2 - Залегание поршневых колец / Синий дым, Картерные газы, Пропуск воспламенения в цилиндре на ХХ 2 ... 8 / 1 ... 5 - Задир поршня и цилиндра / Синий дым, Картерные газы, Пропуск воспламенения в цилиндре на ХХ 3 ... 7 / 0 ... 2 - Деформация клапана / Пропуск воспламенения в цилиндре на ХХ 4 ... 8 / 2 ... 4 - Зависание клапана / Пропуск воспламенения в цилиндре на ХХ 5 / 0 ... 1 - Прогар поршня / Синий дым, Картерные газы, Пропуск воспламенения в цилиндре на ХХ 6... 8 / 3 ... 4 - Трещина в перемычке поршня / Синий дым, Картерные газы 6 ... 9 / 4 ... 6 - Естественный износ деталей ЦПГ по пробегу / Синий дым, Повышенный расход масла 7 ... 8 / 1 ... 3 - Износ распредвала (система с гидрокомпенсаторами) / Пропуск воспламенения в цилиндре на ХХ 10 ... 12 / 6 ... 8 - Неисправности отсутствуют / Двигатель исправен

12 ... 15 / 9 ... 12 - Маслосъемные колпачки, поршневые кольца, нагар в камере сгорания / Масляная компрессия / Синий дым, Повышенный расход масла

Особенности измерения компрессии / общая информация : - компрессия зависит от степени сжатия и от состояния ЦПГ и ГРМ для каждого конкретного двигателя - степень сжатия неизменяемая величина, заложенная конструктивно под определенный сорт бензина, используемого двигателем - степень сжатия можно изменить изменив объем камеры сгорания, при значительном увеличении степени сжатия требуется переход на следующий сорт топлива более высокого октанового числа, иначе возникнет детонация - хорошая компрессия всегда будет пропорционально выше степени сжатия за счет нагревания и расширения сжимаемого воздуха (или топливовоздушной смеси) примерно +20% - перед измерением компрессии зарядить и проверить аккумулятор, обороты стартера должны оставаться одинаковыми на всем протяжении измерения компрессии, иначе результаты будут ошибочные - замер компрессии / для двигателей объемом до 2 литров / от 5 рабочих тактов - замер компрессии / для двигателей свыше 2 литров / до 8 рабочих тактов - для одинаковости показаний измерение всех цилиндров производить с одинаковым количеством тактов сжатия - после 10 тактов сжатия компрессия не должна расти - разница компрессии между отдельными цилиндрами не более 5%

- первоначальный скачок стрелки компрессиометра 50% - 70% всей компрессии цилиндра, чем он выше, тем компрессия лучше

Тест компрессии и критерии исправности дизельного двигателя

Снижению компрессии дизельного двигателя обязательно сопутствуют внешние проявления : - Увеличение расхода топлива - Увеличение дымности - Снижение мощности

- Ухудшение холодного запуска

Причины, побуждающие производить замер компрессии дизельного двигателя : - Или, определение неисправности механики двигателя : ЦПГ, ГРМ, регулировка клапанов, прокладка ГБЦ.

- Или, определения возможности холодного запуска / общее техсостояние : АКБ, стартер, силовые провода, сопротивление впуска / выпуска, моторное масло, исправность механики двигателя.

Факторы, влияющие на достоверность замера компрессии : Системы запуска / зарядки : АКБ, стартер, силовые провода / выключатель массы. Система смазки : уровень / качество моторного масла. Впускная система : воздушный фильтр, впускные трубопроводы, турбина, регулировка клапанов, распредвал. Механика двигателя / трансмиссии : состояние ЦПГ, установка фаз ГРМ, коробка передач, интардеры / ретардеры. Выпускная система : регулировка клапанов, распредвал, горный тормоз, турбина, заслонка перекрытия выхлопа, трубы / глушитель.

Метод измерения : при одновременном демонтаже всех форсунок / инжекторов показания могут быть завышены в ответ на более быструю скорость вращения стартера / коленвала двигателя в связи с отсутствием тормозящей компрессии других цилиндров.

По результатам многочисленных измерений компрессии специалисты по обслуживанию дизелей выявили закономерности и критерии значений компрессии : 37 ... 42 / компрессия отличная 32 ... 36 / компрессия хорошая 30 ... 32 / компрессия нормальная 28 ... 30 / компрессия удовлетворительная

менее 28 / компрессия слабая, возможны проблемы холодного пуска, троение, и прочие неисправности

Примерная закономерность возможности запуска дизельного двигателя от компрессии и температуры : Примечание : компрессия измерена на холодном двигателе при температуре +20C Примечание : большее количество цилиндров 4 / 6 / 8 - большее облегчение запуска ... Примечание : использование встроенных систем облегчения холодного запуска позволяет запуск при более низких температурах ... Примечание : непосредственный впрыск позволяет запуск при более низких температурах ... Компрессия 40, холодный запуск при -35C Компрессия 36, холодный запуск при -30C Компрессия 32, холодный запуск при -25C Компрессия 28, холодный запуск при -15C Компрессия 25, холодный запуск при -10C / теплый, горячий запуск без проблем Компрессия 22, холодный запуск при +15C / теплый, горячий запуск без проблем

Компрессия 18, нет возможности запуска естественным образом / без применения спец-средств, методов и устройств облегчения запуска.

Особенности компрессии дизельных двигателей

Примечание : натягивая чужую рубашку на себя, следует понимать, что многие эксперименты проводятся на конкретных двигателях и, затем, данные обобщаются ... Для конкретной версии двигателя / автомобиля указаны степень сжатия / допуски компрессии, по которым будет определена степень исправности ... Например, степень сжатия 19,5 / допустимая компрессия 19 ... 39 ... При другой степени сжатия, литраже двигателя, другим параметрам - компрессия может иметь различные значения ...

Тест пульсаций давления во впускном коллекторе.

Тест пульсаций давления по датчику разряжения, измеряемое во впускном коллекторе при прокрутке двигателя.

Форма сигнала : синусоида / без по-цилиндровых различий - двигатель исправен.

Форма сигнала : синусоида / c по-цилиндровыми различиями - Тест пульсации давления до катализатора : проверка забитости катализатора - Тест пульсаций давления выпускных газов : проверка клапанов / механики двигателя

- Тест пульсаций давления картерных газов : проверка состояния ЦПГ / цилиндро-поршневой группы

Форма сигнала : пилообразная / установка меток ГРМ - наклон пиков пилы вправо / разряжение растет медленно - спадает быстро / установка меток ГРМ раньше нормы

- наклон пиков пилы влево / разряжение растет быстро - спадает медленно / установка меток ГРМ позже нормы

Тест пульсаций давления выпускных газов до катализатора.

Давление газов до катализатора при измерении манометром на холостом ходу не должно превышать 0,2 кг/см.

Тест пульсаций давления выпускных газов на выходе глушителя.

Форма сигнала : равномерные пульсации - предполагается отсутствие неисправностей

Форма сигнала : неравномерные, циклически повторяемые пульсации - предполагается перебой в работе цилиндра - Тест компрессии

- Тест систем подачи / воспламенения / зажигания топлива

Тест пульсаций давления картерных газов.

Оценка производиться по объему прорыва газов из цилиндра в картер двигателя. - Оценка состояния компрессионных колец - Оценка состояния рабочих поверхностей цилиндр / поршень - Измерение на работающем двигателе, через трубку щупа уровня масла в двигателе

- Форма сигнала осциллограммы / графика картерных газов сравнивается с формой сигнала пульсаций во впускном коллекторе

Тест динамической компрессии в цилиндре.

Running Compression Test, Dynamic Compression Test - особая процедура изменения динамической компрессии в цилиндре. В чем особенность и отличие динамического измерения компрессии? - При замере компрессии проверяется герметичность цилиндра, не движение газов. - Проверяя вакуум в коллекторе, проверяется движение газов всего двигателя, из общей точки. Но не проверяется одиночный цилиндр. - Тест динамической компрессии проверяет движение газов в отдельном цилиндре. - Внимательно прочитав информацию ниже будет понятно в чем фишка ... Кратко : если скачок динамической компрессии ниже статической компрессии - воздух в цилиндр не смог поступить ; если скачок динамической компрессии выше статической компрессии - воздух из цилиндра не смог выйти.

- Тест баланса цилиндров тоже полезен для общей картины.

Благодарности за информацию о тесте Сompuserve.com и i-ATN.

- Двигатель должен быть теплый / прогретый ( ? ). - Отключить свечи зажигания / подачу топлива форсунок. - Начать с измерения статической компрессии прокрутки / дроссель открыт.

- Компрессиометром замерить компрессию по 5 / 6 тактам и записать значение.

- Начать измерение динамической компрессии / дроссель закрыт. - Компрессиометром замерить компрессию по 5 / 6 тактам и запомнить значение. - Двигатель уже стабилизировался и вращается равномерно. - Примечание: не использовать педаль газа. Идея - вручную открыть дроссель так быстро, насколько возможно, пока двигатель вращается равномерно. Резкое открытие дает большой глоток воздуха. На дизелях без дросселя можно использовать перекрытие впускного коллектора.

- Запомнить скачок и записать результаты ...

- Анализ динамической компрессии : - статическая компрессия / дроссель открыт = 100% - компрессия / дроссель закрыт = 50%

- скачок = 80% ( от статической компрессии ) нормальное значение

- Анализ неисправностей динамической компрессии : - Сравнивание измерений по цилиндрам крайне важно (общая или одиночная проблема). - скачок = 50% : проблемы на впуске / забит - отложения на клапанах, износ кулачков распредвала, проблемы рокеров, механизмы с изменяемой геометрией впускного коллектора. - скачок = 120% для одного цилиндра : проблемы на выпуске / забит - изношенный кулачок / проблема компенсатора.

- скачок = 120% для всех цилиндров : проблемы на выпуске / забит - забит катализатор.

Современные методики измерения компрессии : - замер компрессии на холодном двигателе = выявление неисправности холодного запуска - замер компрессии на горячем двигателе = выявление неисправности износа поршневой - замер компрессии на сухую / смытие масла = выявление неисправности нормальная / масляная компрессия - замер компрессии с добавлением масла = выявление неисправности клапанов / колец - замер компрессии с перекрытием впускного коллектора = выявление неисправности динамической компрессии - замер компрессии с нажатием дросселя = выявление неисправности статической компрессии - замер компрессии с одиночным отключением цилиндра = выявление неисправности АКБ / стартера / оборотов - замер компрессии с одновременным демонтажем всех свечей / инжекторов = ? / быстрая проверка техсостояния

- замер компрессии с контролем давления картерных газов = выявление неисправности гильз / поршневой

Расточка / Хонинговка поверхности цилиндров ...

При обращении по вопросам ремонта цилиндров, первый вопрос мотористов : хон съело? - надо точить … Установка новых колец на овальные цилиндры приводит к чрезмерному угару масла … Однако, на угар масла влияет не только овальность цилиндров ... - проверка допуска овальности и необходимости расточки - проверка качества моторного масла / соответствие спецификации

- проверка режимов эксплуатации : температурного, нагрузок, агрессивного влияния окружающей среды

Каким образом угар масла связан с сеткой хона? Хон появился, как новая технология обработки двигателей, в 80гг. 20 века и образуется, как побочное явление обработки равномерно / поступательно / вращающимся зацарапыванием крупных неровностей, оставшихся после расточки цилиндра, для соответствия более точно изготовленным деталям поршневой группы и снижения времени на окончательную / индивидуальную притирку сопряженных деталей в паре ...

Теоретически предполагается, что во впадинах между царапинами хона остается масло, которое снижает трение и продлевает срок службы поршневой ... Кроме, того, скольжение поршня по вершинкам царапин хона снижает трение, обеспечивая дополнительную легкость скольжения поршня по цилиндру и легкость вращения двигателя ... Снижение сопротивления в автомобиле всегда положительно сказывается на расходе топлива ...

Тогда возникают дополнительные вопросы : - если поршень / кольца скользят по вершинкам царапин хона - какой смысл в масле, которое застряло во впадинках между этими вершинами? - если масло застревает во впадинках между вершинками царапин хона - со временем оно все-равно должно стечь, обеспечивая смазку поршня / колец и, при движении поршня вверх, должно быть вытолкнуто в камеру сгорания, где благополучно сгорит - так называемый естественный угар масла ... То, есть угар масла - это нормальное явление и он должен быть? Почему многие говорят, что его нет?

- если масло застревает во впадинках между вершинками царапин хона - только в процессе притирки колец и облегчает процесс притирки ... А, при набитии зеркала - этот процесс не происходит в дальнейшем ... То, есть царапины хона нужны для облегчения притирки? Почему многие говорят, что во время обкатки мотор жрет масло, а затем - перестает?

Повторное хонингование приводит двигатель в состояние начальной притирки - в таких условиях мотор никогда в жизни не притрется … Сетка хона может служить прообразом напильника для поршневых колец, облегчая истирание / притирку уплотнительных / поршневых колец для микроскопической неовальности цилиндра ... И набивки зеркала ... Физика говорит, чем больше площадь опоры - тем меньше давление на каждую молекулу металла - значит и меньше износ ... Пока кольца бегают по острым граням тонкого хона, где точка опоры меньше - они испытывают большее давление - и больший износ, то есть притираются ...

Восстановление полостей микроизноса поверхностей металла достигается другой современной технологией начала 21 века - химической реакцией ревитализантов с местами износа металлов при высокой температуре, давлении и трении … Однозначного мнения по поводу работы этой технологии также не существует ...

Однако, существует технология лазерного хона ... Все хонинговщики подтверждают, что идеального хона не существует, по причине доворота / проворота хона в крайней точке и пропиливании горизонтальной риски - эффект работы механического оборудования ... Лазерный хон избавлен от этого дефекта ... Однако, лазерный хон применяется только на двигателях элитных автомобилей и только в верхней трети цилиндра - в области камеры сгорания ... Стоит это удовольствие около $200 бакинских комиссаров для одного горшка / цилиндра ...

Вот еще некоторая информация из текстового архива, полученная из неустановленных источников - высококачественная обработка цилиндров : длительная работа двигателя обеспечивается обработкой сопряжения цилиндр / поршень ... Даже идеально выполненные размеры уходят после установки на блок ГБЦ и коробки передач - геометрические искажения металла ... Для увеличении пробега в полтора раза, перед расточкой, к блоку прикручиваются две фальшь-болванки провоцирующие естественные искажения и в таком виде цилиндры обрабатываются ... Это позволяет восстановить близкие к идеальности округлости цилиндров ... Подобные технологии не применяются на СТО и позволяют снизить расход масла на угар и обеспечить более медленный износ цилиндров ...

© internet / service manual / car & truck diagnostics people's allowance

8:02 02.12.2017

Интересы :

Метео / прогноз : Погода В Екб и области Калькулятор погоды по маршруту Транспорт : Автомобили Программы Диагностика Тюнинг Статьи Ссылки Отдых : Досуг Компьютер Радио Фильмы Музыка Игры Мои закладки Загрузки : торрент трекер лист русские и мировые announce стабильные / рабочие

Работа :

Aвто / перевозки : контейнерные грузоперевозки калькулятор стоимости грузоперевозок Диагностика : автомобилей и грузовиков в Екатеринбурге, территориально : ул. Космонавтов / Артинская (Ж.Д. Вокзал / Уралмаш / Пионерский / 4-ая база / Звезда / Пехотинцев).

Главная / разделы сайта

= = = Меню раздела = = =

© techstop-ekb.ru / Екатеринбург / 2019

Pемонт ЦПГ четырёхтактного двигателя японского мотоцикла.

Ремонт цилиндропоршневой группы (ЦПГ) японского четырёхтактного мотора.

О ремонте цилиндропоршневой (ЦПГ) группы изрядно пробежавшего мотора я уже писал, и об этом можно почитать в этой статье, а так же вот здесь. Но при ремонте двигателей японских мотоциклов есть некоторые технические нюансы, поэтому думаю стоит дополнить статьи по ремонту двигателей ещё одной статьёй. Надеюсь она пригодится водителям, любящим делать всё своими руками, да и в мелких городах и посёлках, мастерские, занимающиеся ремонтом японских мотоциклов пока не встречаются.

Следует учесть, что обессиливают мотор не только износ деталей ЦПГ, но и иные причины, например неисправные или неотрегулированные системы питания и зажигания, или слишком много нагара на впуске и выпуске (каналах двигателя). Как избавиться от нагара и восстановить компрессию без разборки двигателя, советую почитать вот тут.

Конкретно определить, что именно отбирает часть мощности мотора, может динамометрический беговой стенд. И если в вашем регионе найдётся такой в каком ни будь сервисе, то советую обратиться туда.

Но в глубинке такой роскоши не найдёте, значит следует купить компрессиметр, стоящий примерно от 10 до 30 $, в зависимости от фирмы производителя. Но перед покупкой уточните резьбу внизу прибора и сравните с резьбой свечного отверстия вашего цилиндра (ориентируемся по резьбе свечи зажигания), так как на японских моторах бывают разные свечи по диаметру резьбы. Впрочем если не найдёте прибор с резьбой как у вашей свечи, то дело можно исправить, выточив соответствующий резьбовой переходник.

Кстати у меня был прибор заводского исполнения, но он не подходил для моей дизельной машины, так как манометр рассчитан на меньшее давление (для карбюраторных машин), да и резьбовая часть не подходила для отверстий свечей накаливания. Изготовить новый самодельный прибор для дизеля, мне удалось подобрав соответствующий манометр (обычный советский), а так же латунный пруток и вентиль от мотоциклетной камеры.

Что получилось, можно увидеть на фотографии, перейдя по ссылке выше к статье»ремонт двигателя». Этот самодельный прибор по сей день исправно работает. Так что компрессиметр совсем несложно изготовить, если есть знакомый токарь.

Замерьте с помощью компрессиметра давление сжатия в каждом из цилиндров. Для этого необходимо естественно выкрутить свечи зажигания, ну и желательно отключить подачу топлива и систему зажигания, так как при включенном зажигании и не нагруженных свечах, может выйти из строя коммутатор (на карбюраторных) или блок управления двигателем на инжекторных моторах.

Теперь можно вкрутить прибор вместо свечи зажигания, и повернув ручку газа до отказа, раскрутить коленвал стартером. Замер можно считать законченным, когда стрелка манометра остановится, и обычно для этого хватает 5 — 8 секунд при полностью заряженной батарее. Это нужно проделать с каждым цилиндром и записать показания прибора по порядку.

При прокрутке 3 и 4 цилиндра обороты стартера могут немного упасть из за потери батареей части мощности (ёмкости), поэтому это следует учесть и при замере 3 и 4 цилиндров время прокрутки стартера следует увеличить секунд до 10 (особенно для 4 цилиндра). А можно просто подзарядить батарею и произвести замеры повторно, начав их наоборот — с 4 цилиндра и двигаясь к первому.

При нормальном состоянии ЦПГ компрессиметр покажет 11 — 12 кг /см², а на изрядно поездившем двигателе примерно 8,5 — 9 кг/см². Если прибор покажет показания ещё ниже, то у такого двигателя не наберётся и половины его паспортной мощности. Если так , то ремонт неизбежен. К тому же разница между показаниями всех цилиндров не должна быть более килограмма.

Но хочу ещё раз обратить внимание вот на что. После замеров, прежде чем снимать двигатель с мотоцикла, нужно определить сначала для верности, в чём причина плохой компрессии, так как это может быть не только от износа ЦПГ, но и просто от закоксовывания колец, например если байк долго стоял. Поэтому прежде чем разбирать долго стоявший аппарат, нужно провести его раскоксовку и очистку. Как это правильно сделать, не разбирая двигатель, узнаём здесь.

Ещё один шаг перед снятием и разборкой мотора — это определение того, от чего плохая компрессия — от не герметичности клапанного механизма, или всё же от износа ЦПГ. Определить это поможет простой тест. Вначале измеряем компрессию как обычно и записываем результаты. Затем заливаем, с помощью шприца, в свечное отверстие цилиндра 5 -10 кубиков моторного масла и опять замеряем компресию и записав показания, сравниваем с показаниями первого теста (который без масла).

Если после заливки масла, компресия заметно увеличилась, то увы ремонт ЦПГ неизбежен. Если же компрессия при замере с маслом осталась такой же как и была, то проблема в негерметичности клапанов, а значит нужно всего лишь перебрать головку цилиндров, а может всего лишь притереть клапана. О ремонте головки желательно почитать вот здесь. Бывает, что нужно всего лишь отрегулировать зазоры в клапанном механизме, так как если клапан не закрывается до конца(не прилегает плотно к седлу) из за малого зазора, то естественно нормальной компрессии не будет. О регулировке зазоров японских моторов с системой VTEC, можно почитать в этой статье.

Если проблема всё же в поршневой, отсоединяем все шланги, тросики и провода, не забыв пометить или сфотографировать где какой был, затем демонтируем мотор и отправляем его на верстак. Дальнейшие указания и советы уместны, если ваш уставший двигатель изготовлен по классической схеме расстановки деталей: цилиндры или их блок закреплены на шпильках или болтах вкручивающихся в картер мотора (см. рисунок справа). Бывают двигатели, цилиндры которых составляют одно целое с картером и разборка деталей этих моторов тема отдельной статьи.

Первым шагом при разборке является снятие клапанной крышки головки двигателя. Далее устанавливаем поршень первого цилиндра в положение, соответствующее ВМТ такта сжатия. Основная ошибка новичков, это неправильная установка поршня в мёртвой точке — ВМТ (эта же ошибка при регулировке зазоров клапанов), то есть устанавливают лишь-бы был в ВМТ, а на каком такте неважно.

Определить такт сжатия можно очень просто. Прокручиваем коленвал ключом за болт (почасовой стрелке) и когда впускной клапан перврго цилиндра откроется и начнёт закрываться, крутим потихоньку далее, до его полного закрытия и когда он закроется, подводим дальнейшим вращением коленвала поршень к верхней мёртвой точке. Это и есть ВМТ такта сжатия первого цилиндра.

Запоминаем или фотографируем в этом положении расположение меток газораспределительного механизма (ГРМ) и снимаем распредвалы, предварительно демонтировав с двигателя натяжитель цепи ГРМ. При снятии распредвалов и их крышек постелей (подшипников скольжения) естественно помечаем где какая деталь была, даже болты. Ведь каждый подшипник скольжения приработан только к своей поверхности шейки распредвала и это важно.

На V образных и 1 цилиндровых моторах вынимать распредвалы не нужно, если клапанный механизм не препятствует надеванию головки ключа на крепёжные болты головки, а цепь распредвалов расположена сбоку головки. В этом случае нужно всего лищь снять звёздочки с валов (съёмником) ну и естественно цепь. На многих японских двигателях масло к ГРМ подводится по специальной отдельной магистрали (трубке). Важно не забыть отсоединить штуцера этой трубки, иначе можно попасть в 50$, смяв или оторвав её.

Перед самым демонтажом головки цилиндров, убедитесь, что открутили именно её крепёж. Бывают экзотические конструкции в виде многослойного сандвича, а площадка постелей распредвала соединена с блоком камер сгорания, и блок камер непосредственно крепится к цилиндрам.

Крепёжные болты могут быть спрятаны под слоем отложений или смеси продуктов износа и масла. Поэтому будьте внимательны и не раскручивайте то что не надо, чтобы лишний раз не напрягать резьбу крепежа и стыковку притертых (приработанных) деталей.

Откручивать болты головки следует по схеме крест-накрест и от краёв к центру головы. Убедившись что открутили все болты (болты пометьте где какой был), аккуратно отделяйте голову, чтобы не повредить сопрягаемые идеально ровные плоскости головки и блока цилиндров. Затем пометив принадлежность каждого поршня к своему цилиндру, аккуратно отделите блок цилиндров от картера двигателя и снимите его.

Теперь освобождаем поршни от шатунов, вынув с помощью длинногубцев стопорные кольца, фиксирующие поршневой палец. При извлечении стопорных колец, советую прикрыть картер двигателя чистой ветошью, а то если колечко упадёт внутрь картера, извлечь его от туда будет не так то просто.

Изготовленное мной приспособление для выпрессовки и запрессовки пальца из поршня или в поршень.

Вытолкнуть палец «плавающего» типа (свободная посадка) из поршня очень легко, если конечно он не прихвачен нагаром. А если прихвачен, то советую его смочить керосином и спустя некоторое время вытолкнуть с помощью нехитрого приспособления на фото слева.

Мне удалось его изготовить из полоски железа и валявшегося в гараже кронштейна (просверлил и нарезал в нём резьбу для штока), не знаю даже от чего. Можно просто использовать подходящий брусок стали и приварить к нему гайку с резьбой для винта (перед приваркой гайки сверлим в бруске отверстие).

Под винт при выдавливании подкладываем бобышку, близкую по диаметру как у пальца. А ударную технику при извлечении пальца использовать не советую, так как легко погнуть шатун всего на пару соток, и впоследствии эти пару соток будут постоянно сокращать ресурс мотора. После снятия блока к картера и отделения поршней от шатунов, поршневая группа у вас в руках — поздравляю, теперь дело за ремонтом.

а эта приспособа только для запрессовки пальца

Деффектовка деталей ЦПГ японского двигателя.

Ремонт деталей ЦПГ четырёхтактного японского двигателя можно осуществить двумя способами. Первый и самый простой способ — это выкинуть изношенную поршневую на свалку. Но это для состоятельных байкеров, для которых 600 — 800 зелёных денег- семечки.

Второй способ более лоялен для кошелька менее состоятельного байкера и поэтому рассмотрим его подробнее. При этом способе необходимо отделить годные детали от металлолома. Начать следует с оценки зазора поршень- цилиндр. Воспользовавшись щупами (см. фото) снимите с поршней компрессионные и маслосъёмные кольца. Уложите кольца на столе так, как они располагаются в двигателе и на поршнях.

Затем вставьте поршни в цилиндры и калиброванным щупом измерьте зазоры, их величины и допуски износа ЦПГ приведены в таблице справа. И даже если зазоры больше нормы, то это вовсе не значит, что и поршень и цилиндр изношены оба. Чаще изнашивается поршень и это не удивительно, так как он изготовлен из более мягкого алюминиевого сплава. Практика эксплуатации показывает, что цилиндры японских моторов (обычных не никасилевых), способны пережить два комплекта поршней.

И в зависимости от модели аппарата, на новые поршни с кольцами тратится обычно 200 $. Вроде бы это не дорого за японские детали, только вот вопрос — японские ли они, ведь сейчас количество китайских подделок растёт устрашающими темпами. А в глубинке оригинальные детали заказать бывает вообще невозможно. Поэтому кто сомневается в оригинальности и качестве поршней для своего байка из соседнего магазина, настоятельно рекомендую почитать вот эту статью.

Идем далее. Предположим вам посчастливилось приобрести оригинальные японские поршни или восстановить родные. Однако их долговечность напрямую зависит от того, насколько хорошо сохранилась геометрическая цилиндричность гильз двигателя. Износ цилиндров определяется в трёх точках, которые указаны в статье «ремонт двигателя»(выше в тексте есть ссылка), но мне нетрудно повторить.

Определяется износ нутромером (о приборе можно почитать здесь) по поясу вблизи точки остановки верхнего поршневого кольца в ВМТ, затем замеряем в средней части, ну и в нижней части зеркала гильзы (10 — 15 мм от кромки гильзы). Затем всё это замерьте развернув цилиндр на 90 градусов, чтобы определить овал.

Если пренебречь этими измерениями и зеркало гильзы цилиндра окажется бочкообразным и овальным, то новые дорогостоящие поршни сотрутся в утиль за какую то сотню километров пробега вашего байка.

К тому же при сборке мотора с новыми поршнями и овально-бочкообразными цилиндрами, нормальной компрессии вы всё равно не добьётесь. Поэтому изношенные и геометрически неправильные стволы (цилиндры) блока вашего двигателя, следует обязательно расточить. Эта услуга довольна доступна в любом автосервисе даже в глубинке и не дорога (30 — 50$) (хотя и не в любом, об этом чуть ниже).

Под какой размер точить? Для ответа на этот вопрос, нужно изучить маркировку своих изношенных поршней (ремонтный номер) и узнав номер изношенного поршня купить новый, следующего ремонтного размера. Далее отдав ремонтникам-расточникам новые поршни, дайте им задание обеспечить зазор между новым поршнем и цилиндром придерживаясь правила: лучше пусть он будет на 0,03 мм больше, чем на 0,01 мм меньше допустимого (зазор смотрим в таблице ниже).

А в идеале конечно расточники должны попасть точно посередине от 0,03 до 0,06 мм. Хотя для цилиндров большего диаметра (например двухцилиндровых V твинов) зазор поршень-цилиндр должен быть естественно больше. Точное значение находим в мануале двигателя.

После расточки, цилиндры необходимо отхонинговать, но в большинстве ремонтных мастерских эту операцию не делают правильно. Почему? В двух словах не расскажешь, это тема отдельной статьи, и кто всё же хочет правильно расточить и отхонинговать цилиндры своего двигателя, то очень советую почитать вот эту статью.

Часто бывает, что при измерении цилиндров и поршней выявляется приятная новость: к работе они пригодны (выработка допустима — смотрим в таблице справа). Вывод — компрессия пропала из-за сильного износа поршневых колец. Убедиться в этом можно проверив износ торцевых поверхностей колец.

Для этого нужно вставить кольцо в верхнюю часть цилиндра на глубину 20 — 40 мм и подровнять его в цилиндре донышком поршня, а затем замерить щупом зазор в замке кольца (нормальный зазор опять же смотрим в таблице). Подробнее о замене колец я написал вот тут. Другая причина плохой компрессии — это потеря плоскости колец и образование ступенчатой выработки.

Её можно увидеть как грубо выполненную букву L, но не путайте износ с точно сделанной буквой L — фирменной проточкой, которая бывает на самом верхнем кольце некоторых двигателей. Обнаружив вышеперечисленные дефекты, меняйте кольца. Но замечу, что фирменные оригинальные детали стоят не меньше 50$, а всё что дешевле — металлолом (изделия левых «фирм»).

И последняя причина потери компрессии, о которой я уже упоминал — это закоксованность поршневых канавок, которая нарушает подвижность упругих поршневых колец. А раз кольца не пружинят, то и давление газов не будут держать. О раскоксовке без разборки мотора я уже упоминал, и об этом читаем перейдя по ссылке выше в тексте. Но раз вы уже разобрали двигатель, то следует смочить канавки поршней специальным раскоксовывателем или керосином. Затем через час-полтора вычистите грязь из канавок с помощью обломка старого кольца, но действуйте осторожно, так как алюминиевый сплав довольно мягкий.

Можно собирать японца.

Прокладку головки двигателя и прокладку цилиндров, советую установить новую.

Сборку двигателя ведите в обратной последовательности и если вы следовали моему совету о фотографировании или отметке деталей, то сборка мотора полетит очень быстро, как в передачах Дискавери.

Прокладки головки и цилиндров советую поставить новые, особенно если у вас двигатель с водяным охлаждением, а не воздушно-масляным. Устанавливая новые поршни на шатуны, ориентируйте их стрелкой на донышке в сторону выпускных каналов.

Устанавливая кольца, следует учесть, что на некоторых двигателях на кольца нанесены метки Top, Ex, или Rn и эти метки при сборке должны быть обращены к донышку поршня. Замки поршневых колец располагаем под углом 25° к оси впуск-выпуск (см. фото).

Одновременное введение сразу двух поршней в блок цилиндров потребует ещё одной пары рук, так что без помощника здесь не обойтись. Один надевает блок цилиндров, а другой сжимает кольца оправками (см. фото) и направляет поршни к цилиндрам, поправляя блок. Об оправках для сжатия колец и для установки поршней в цилиндры, я написал очень подробно отдельную статью, и желающие могут почитать её вот тут.

Болты головки затягивайте в 3 приёма по принципу от центра к краям и крест накрест (это можно увидеть на фото в статье «ремонт двигателя», перейдя по ссылке выше в тексте). Данные о необходимом моменте затяжки желательно узнать в мануале двигателя, а если не найдёте, то «пляшите» от диаметра болта ( момент затяжки крепежа в зависимости от диаметра резьбы, можно узнать в таблице, опубликованной в этой статье).

Вот вроде бы и всё. Кроме возвращения вашему двигателю исходной заводской мощности, вы ещё и сэкономите 200 — 400 $. Cтолько денег обычно требуют за ремонт ЦПГ японского четырёхтактного двигателя в сервисе, и цена может зависеть от литража мотора, а так же от региона. Отремонтировав своими руками свой двигатель, как я уже не раз говорил, что помимо возвращения мощности, вы получите приятное ощущение того, что и вы что то можете сделать сами, и этим я думаю стоит гордиться; удачи всем!

Что такое цпг? - Движок Мастер

Основные неисправности цилиндро-поршневой группы (ЦПГ) карбюраторных двигателей автомобилей ВАЗ 2108, 2109, 21099 следующие:

— износ, поломка, залегание поршневых колец;

— износ, задир цилиндров;

— повреждение перемычек между кольцами на поршнях;

— износ или прогорание поршней.

Все эти неисправности приводят к заметному ухудшению работы двигателя автомобиля. Более-менее точно диагностируют эту проблему при помощи компрессометра. Так же оценить состояние ЦПГ двигателей автомобилей ВАЗ 2108, 2109, 21099 можно по внешним признакам и показателям их работы.

Перечень признаков неисправностей ЦПГ двигателей ВАЗ 2108, 2109, 21099

— Сильное дымление из шланга вентиляции картера двигателя автомобиля (сапуна).

Оценить состояние ЦПГ можно по одному этому признаку. Сильное хлопающее дымление из сапуна на прогретом двигателе свидетельствует об износе или залегании поршневых колец, износе цилиндров или того и другого вместе.

— Наличие моторного масла в корпусе воздушного фильтра двигателя.

Фильтрующий элемент воздушного фильтра также будет забит маслом. При износе ЦПГ повышается давление в картере двигателя за счет прорыва туда газов из камер сгорания.

Масло начинает выбрасывать в систему вентиляции и далее в корпус воздушного фильтра. В такой ситуации зачастую начинают течь сальники двигателя, постоянно забиваются воздушные жиклеры карбюратора.

На большинстве двигателей с такой проблемой шланг с сапуна опущен вниз.

— Повышенный расход моторного масла двигателем.

Более чем 1 литр на 10.000 км.

— Сильный нагар на свечах зажигания. Замасливание свечей.

Нарушение смесеобразования в камерах сгорания, в связи с износом колец и цилиндров, приводит к повышенному образованию черного маслянистого нагара на электродах свечей зажигания. Помимо этого резьбовая часть свечей будет покрыта маслом. Аналогичные симптомы наблюдаются при износе или повреждении маслосъемных колпачков.

— Повышенное дымление из выхлопной трубы.

Сине-сизый, временами черный дым из глушителя указывает на износ поршневых колец и (или) цилиндров. Схожие симптомы проявляются при износе маслосъемных колпачков (синий выхлоп при перегазовке), неисправности системы зажигания (момент зажигания неверен, «пробиты» высоковольтные провода, крышка трамблера, бегунок и пр.), нарушении регулировок карбюратора.

— Повышенный расход топлива двигателем автомобиля.

— Вибрация и шум при работе двигателя.

Разная компрессия в цилиндрах часто приводит к вибрации двигателя при работе.

— Двигатель «троит».

Постоянное загрязнение карбюратора, замасливание свечей приводит к перебоям в работе двигателя – «троению» — неустойчивому холостому ходу. Попытки отрегулировать обороты холостого хода зачастую ни к чему не приводят.

— Падение мощности и приемистости двигателя автомобиля.

Неисправная цилиндро-поршневая группа двигателя не позволяет ему развивать былую мощность и приемистость, так как компрессия в цилиндрах снижена. Возможны «провалы» при нажатии на педаль «газа».

Примечания и дополнения

— Ремонт ЦПГ карбюраторных двигателей автомобилей ВАЗ 2108, 2109, 21099 сводится к замене колец, поршней, расточке цилиндров. В ряде случаев можно обойтись раскоксовкой поршневых колец, так как при их залегании симптомы неисправности ЦПГ могут быть схожи.

— Так же в первую очередь проверяем и прочищаем систему вентиляции картера двигателя так как она так же отвечает за повышение давления картерных газов.

Еще пять статей по двигателям автомобилей ВАЗ

— Повышенный расход масла карбюраторным двигателем автомобилей ВАЗ 2108, 2109, 21099

— Система вентиляции картера двигателя автомобилей ВАЗ 2108, 2109, 21099

— Синий дым из глушителя

— Измерение компрессии в цилиндрах карбюраторного двигателя легкового автомобиля

— «Троит» двигатель

Источник:

Что такое ЦПГ бензопилы и с чем его «едят»

Хотя бы раз в жизни сталкивался с бензопилой каждый, а вот все ли знают как ею правильно пользоваться,чтобы инструмент послужил долго. Давайте разберем что же в бензопиле главное и как с ним обращаться.

Понятия для чайников

Поршень и цилиндр (цилиндро-поршневая группа) — самая важная часть, «сердце» бензопилы, а как известно «сердце» каждого инструмента — это двигатель.

Поэтому именно эти детали бензопилы очень нуждаются в особенной заботе и внимании, профилактике и диагностике.

Согласитесь, ведь если детали инструмента находятся в плачевном состоянии, это негативно плохо сказывается на работе и мощности бензопилы.

Цилиндро-поршневая группа состоит из: цилиндра, поршня и поршневых колец. Самой серьезной поломкой для внутренностей ЦПГ можно считать царапины и задиры на стенках деталей, но так же существуют и другие значительные причины, из-за которых Ваш инструмент может выйти из строя.

Какие могут быть причины неисправности цилиндро-поршневой группы бензопилы?

- Длительная эксплуатация цилиндра и поршня;

- изнашивание колец;

- механические повреждения деталей.

Различные повреждения приводят к плачевному результату — задирам на стенках поршня и цилиндра, а износ деталей приводит к тому, что в цилиндре снижается давления.

Такой процесс рано или поздно приводит к неисправности, а в дальнейшем и к необходимости замены цилиндро-поршневой группы.

Длительная эксплуатация деталей, их износ, возникновение механических дефектов на поршне или цилиндре говорит о том, что Ваш инструмент нуждается в ремонте.

Совет дня от специалистов

Сохранить идеальное состояние Вашей бензопилы довольно просто, нужно всего лишь соблюдать такие рекомендации:

- не пожалейте средств на качественное масло для Вашего инструмента;

- важно использовать правильные пропорции масла для смазывания деталей;

- не перегревайте двигатель инвентаря и работайте без лишнего фанатизма;

- используйте бензопилу по ее назначению (профессиональная, бытовая);

- нужно использовать хорошо наточенную цепь в верном направлении.

Специалисты компании «Сам Себе Сервис» дают полезный совет владельцам бензопилы: вовремя проводите диагностику инструмента! Лучше сразу провести замену или ремонт поврежденной детали, чем вскоре потерять значительную сумму денег на покупку нового инструмента.

Место для идеальной покупки

Для тех, кто столкнулся с проблемой ремонта поршневой, хочу сказать, что приобрести любую запчасть для ЦПГ бензопилы не составит никакого труда.

Недавно и мне пришлось искать цилиндр в сборе для моей «трудяжки». Потратив время и изучив рынок, могу смело рекомендовать хороший магазин запчастей на бензоинструмент.

Не настаиваю, но рекомендую — большой ассортимент, мгновенная доставка и профессиональные мотрудники.

Источник:

Pемонт ЦПГ четырёхтактного двигателя японского мотоцикла

Ремонт цилиндропоршневой группы (ЦПГ) японского четырёхтактного мотора.

О ремонте цилиндропоршневой (ЦПГ) группы изрядно пробежавшего мотора я уже писал, и об этом можно почитать в этой статье, а так же вот здесь.

Но при ремонте двигателей японских мотоциклов есть некоторые технические нюансы, поэтому думаю стоит дополнить статьи по ремонту двигателей ещё одной статьёй.

Надеюсь она пригодится водителям, любящим делать всё своими руками, да и в мелких городах и посёлках, мастерские, занимающиеся ремонтом японских мотоциклов пока не встречаются.

https://www.youtube.com/watch?v=-ZI2OzWH954

Следует учесть, что обессиливают мотор не только износ деталей ЦПГ, но и иные причины, например неисправные или неотрегулированные системы питания и зажигания, или слишком много нагара на впуске и выпуске (каналах двигателя). Как избавиться от нагара и восстановить компрессию без разборки двигателя, советую почитать вот тут.

Конкретно определить, что именно отбирает часть мощности мотора, может динамометрический беговой стенд. И если в вашем регионе найдётся такой в каком ни будь сервисе, то советую обратиться туда.

Но в глубинке такой роскоши не найдёте, значит следует купить компрессиметр, стоящий примерно от 10 до 30 $, в зависимости от фирмы производителя.

Но перед покупкой уточните резьбу внизу прибора и сравните с резьбой свечного отверстия вашего цилиндра (ориентируемся по резьбе свечи зажигания), так как на японских моторах бывают разные свечи по диаметру резьбы.

Впрочем если не найдёте прибор с резьбой как у вашей свечи, то дело можно исправить, выточив соответствующий резьбовой переходник.

Кстати у меня был прибор заводского исполнения, но он не подходил для моей дизельной машины, так как манометр рассчитан на меньшее давление (для карбюраторных машин), да и резьбовая часть не подходила для отверстий свечей накаливания. Изготовить новый самодельный прибор для дизеля, мне удалось подобрав соответствующий манометр (обычный советский), а так же латунный пруток и вентиль от мотоциклетной камеры.

Что получилось, можно увидеть на фотографии, перейдя по ссылке выше к статье»ремонт двигателя». Этот самодельный прибор по сей день исправно работает. Так что компрессиметр совсем несложно изготовить, если есть знакомый токарь.

Замерьте с помощью компрессиметра давление сжатия в каждом из цилиндров. Для этого необходимо естественно выкрутить свечи зажигания, ну и желательно отключить подачу топлива и систему зажигания, так как при включенном зажигании и не нагруженных свечах, может выйти из строя коммутатор (на карбюраторных) или блок управления двигателем на инжекторных моторах.

Теперь можно вкрутить прибор вместо свечи зажигания, и повернув ручку газа до отказа, раскрутить коленвал стартером. Замер можно считать законченным, когда стрелка манометра остановится, и обычно для этого хватает 5 — 8 секунд при полностью заряженной батарее. Это нужно проделать с каждым цилиндром и записать показания прибора по порядку.

При прокрутке 3 и 4 цилиндра обороты стартера могут немного упасть из за потери батареей части мощности (ёмкости), поэтому это следует учесть и при замере 3 и 4 цилиндров время прокрутки стартера следует увеличить секунд до 10 (особенно для 4 цилиндра). А можно просто подзарядить батарею и произвести замеры повторно, начав их наоборот — с 4 цилиндра и двигаясь к первому.

При нормальном состоянии ЦПГ компрессиметр покажет 11 — 12 кг /см², а на изрядно поездившем двигателе примерно 8,5 — 9 кг/см². Если прибор покажет показания ещё ниже, то у такого двигателя не наберётся и половины его паспортной мощности. Если так , то ремонт неизбежен. К тому же разница между показаниями всех цилиндров не должна быть более килограмма.

Но хочу ещё раз обратить внимание вот на что.

После замеров, прежде чем снимать двигатель с мотоцикла, нужно определить сначала для верности, в чём причина плохой компрессии, так как это может быть не только от износа ЦПГ, но и просто от закоксовывания колец, например если байк долго стоял. Поэтому прежде чем разбирать долго стоявший аппарат, нужно провести его раскоксовку и очистку. Как это правильно сделать, не разбирая двигатель, узнаём здесь.

Ещё один шаг перед снятием и разборкой мотора — это определение того, от чего плохая компрессия — от не герметичности клапанного механизма, или всё же от износа ЦПГ. Определить это поможет простой тест.

Вначале измеряем компрессию как обычно и записываем результаты.

Затем заливаем, с помощью шприца, в свечное отверстие цилиндра 5 -10 кубиков моторного масла и опять замеряем компресию и записав показания, сравниваем с показаниями первого теста (который без масла).

Если после заливки масла, компресия заметно увеличилась, то увы ремонт ЦПГ неизбежен. Если же компрессия при замере с маслом осталась такой же как и была, то проблема в негерметичности клапанов, а значит нужно всего лишь перебрать головку цилиндров, а может всего лишь притереть клапана.

О ремонте головки желательно почитать вот здесь. Бывает, что нужно всего лишь отрегулировать зазоры в клапанном механизме, так как если клапан не закрывается до конца(не прилегает плотно к седлу) из за малого зазора, то естественно нормальной компрессии не будет.

О регулировке зазоров японских моторов с системой VTEC, можно почитать в этой статье.

Если проблема всё же в поршневой, отсоединяем все шланги, тросики и провода, не забыв пометить или сфотографировать где какой был, затем демонтируем мотор и отправляем его на верстак.

Дальнейшие указания и советы уместны, если ваш уставший двигатель изготовлен по классической схеме расстановки деталей: цилиндры или их блок закреплены на шпильках или болтах вкручивающихся в картер мотора (см. рисунок справа).

Бывают двигатели, цилиндры которых составляют одно целое с картером и разборка деталей этих моторов тема отдельной статьи.

Первым шагом при разборке является снятие клапанной крышки головки двигателя. Далее устанавливаем поршень первого цилиндра в положение, соответствующее ВМТ такта сжатия. Основная ошибка новичков, это неправильная установка поршня в мёртвой точке — ВМТ (эта же ошибка при регулировке зазоров клапанов), то есть устанавливают лишь-бы был в ВМТ, а на каком такте неважно.

Определить такт сжатия можно очень просто. Прокручиваем коленвал ключом за болт (почасовой стрелке) и когда впускной клапан перврго цилиндра откроется и начнёт закрываться, крутим потихоньку далее, до его полного закрытия и когда он закроется, подводим дальнейшим вращением коленвала поршень к верхней мёртвой точке. Это и есть ВМТ такта сжатия первого цилиндра.

Запоминаем или фотографируем в этом положении расположение меток газораспределительного механизма (ГРМ) и снимаем распредвалы, предварительно демонтировав с двигателя натяжитель цепи ГРМ.

При снятии распредвалов и их крышек постелей (подшипников скольжения) естественно помечаем где какая деталь была, даже болты.

Ведь каждый подшипник скольжения приработан только к своей поверхности шейки распредвала и это важно.

На V образных и 1 цилиндровых моторах вынимать распредвалы не нужно, если клапанный механизм не препятствует надеванию головки ключа на крепёжные болты головки, а цепь распредвалов расположена сбоку головки.

В этом случае нужно всего лищь снять звёздочки с валов (съёмником) ну и естественно цепь. На многих японских двигателях масло к ГРМ подводится по специальной отдельной магистрали (трубке).

Важно не забыть отсоединить штуцера этой трубки, иначе можно попасть в 50$, смяв или оторвав её.

Перед самым демонтажом головки цилиндров, убедитесь, что открутили именно её крепёж. Бывают экзотические конструкции в виде многослойного сандвича, а площадка постелей распредвала соединена с блоком камер сгорания, и блок камер непосредственно крепится к цилиндрам.

Читайте также: Гидроник не запускается: причины и решение проблемыКрепёжные болты могут быть спрятаны под слоем отложений или смеси продуктов износа и масла. Поэтому будьте внимательны и не раскручивайте то что не надо, чтобы лишний раз не напрягать резьбу крепежа и стыковку притертых (приработанных) деталей.

Откручивать болты головки следует по схеме крест-накрест и от краёв к центру головы.

Убедившись что открутили все болты (болты пометьте где какой был), аккуратно отделяйте голову, чтобы не повредить сопрягаемые идеально ровные плоскости головки и блока цилиндров.

Затем пометив принадлежность каждого поршня к своему цилиндру, аккуратно отделите блок цилиндров от картера двигателя и снимите его.

Теперь освобождаем поршни от шатунов, вынув с помощью длинногубцев стопорные кольца, фиксирующие поршневой палец. При извлечении стопорных колец, советую прикрыть картер двигателя чистой ветошью, а то если колечко упадёт внутрь картера, извлечь его от туда будет не так то просто.

Изготовленное мной приспособление для выпрессовки и запрессовки пальца из поршня или в поршень.

Вытолкнуть палец «плавающего» типа (свободная посадка) из поршня очень легко, если конечно он не прихвачен нагаром. А если прихвачен, то советую его смочить керосином и спустя некоторое время вытолкнуть с помощью нехитрого приспособления на фото слева.

Мне удалось его изготовить из полоски железа и валявшегося в гараже кронштейна (просверлил и нарезал в нём резьбу для штока), не знаю даже от чего. Можно просто использовать подходящий брусок стали и приварить к нему гайку с резьбой для винта (перед приваркой гайки сверлим в бруске отверстие).

Под винт при выдавливании подкладываем бобышку, близкую по диаметру как у пальца.

А ударную технику при извлечении пальца использовать не советую, так как легко погнуть шатун всего на пару соток, и впоследствии эти пару соток будут постоянно сокращать ресурс мотора.

После снятия блока к картера и отделения поршней от шатунов, поршневая группа у вас в руках — поздравляю, теперь дело за ремонтом.

а эта приспособа только для запрессовки пальца

Деффектовка деталей ЦПГ японского двигателя.

Ремонт деталей ЦПГ четырёхтактного японского двигателя можно осуществить двумя способами. Первый и самый простой способ — это выкинуть изношенную поршневую на свалку. Но это для состоятельных байкеров, для которых 600 — 800 зелёных денег- семечки.

Второй способ более лоялен для кошелька менее состоятельного байкера и поэтому рассмотрим его подробнее. При этом способе необходимо отделить годные детали от металлолома. Начать следует с оценки зазора поршень- цилиндр. Воспользовавшись щупами (см. фото) снимите с поршней компрессионные и маслосъёмные кольца. Уложите кольца на столе так, как они располагаются в двигателе и на поршнях.

Затем вставьте поршни в цилиндры и калиброванным щупом измерьте зазоры, их величины и допуски износа ЦПГ приведены в таблице справа. И даже если зазоры больше нормы, то это вовсе не значит, что и поршень и цилиндр изношены оба.

Чаще изнашивается поршень и это не удивительно, так как он изготовлен из более мягкого алюминиевого сплава.

Практика эксплуатации показывает, что цилиндры японских моторов (обычных не никасилевых), способны пережить два комплекта поршней.

И в зависимости от модели аппарата, на новые поршни с кольцами тратится обычно 200 $.

Вроде бы это не дорого за японские детали, только вот вопрос — японские ли они, ведь сейчас количество китайских подделок растёт устрашающими темпами. А в глубинке оригинальные детали заказать бывает вообще невозможно.

Поэтому кто сомневается в оригинальности и качестве поршней для своего байка из соседнего магазина, настоятельно рекомендую почитать вот эту статью.

Идем далее. Предположим вам посчастливилось приобрести оригинальные японские поршни или восстановить родные. Однако их долговечность напрямую зависит от того, насколько хорошо сохранилась геометрическая цилиндричность гильз двигателя. Износ цилиндров определяется в трёх точках, которые указаны в статье «ремонт двигателя»(выше в тексте есть ссылка), но мне нетрудно повторить.

Определяется износ нутромером (о приборе можно почитать здесь) по поясу вблизи точки остановки верхнего поршневого кольца в ВМТ, затем замеряем в средней части, ну и в нижней части зеркала гильзы (10 — 15 мм от кромки гильзы). Затем всё это замерьте развернув цилиндр на 90 градусов, чтобы определить овал.

Если пренебречь этими измерениями и зеркало гильзы цилиндра окажется бочкообразным и овальным, то новые дорогостоящие поршни сотрутся в утиль за какую то сотню километров пробега вашего байка.

К тому же при сборке мотора с новыми поршнями и овально-бочкообразными цилиндрами, нормальной компрессии вы всё равно не добьётесь. Поэтому изношенные и геометрически неправильные стволы (цилиндры) блока вашего двигателя, следует обязательно расточить. Эта услуга довольна доступна в любом автосервисе даже в глубинке и не дорога (30 — 50$) (хотя и не в любом, об этом чуть ниже).

Под какой размер точить? Для ответа на этот вопрос, нужно изучить маркировку своих изношенных поршней (ремонтный номер) и узнав номер изношенного поршня купить новый, следующего ремонтного размера.

Далее отдав ремонтникам-расточникам новые поршни, дайте им задание обеспечить зазор между новым поршнем и цилиндром придерживаясь правила: лучше пусть он будет на 0,03 мм больше, чем на 0,01 мм меньше допустимого (зазор смотрим в таблице ниже).

А в идеале конечно расточники должны попасть точно посередине от 0,03 до 0,06 мм. Хотя для цилиндров большего диаметра (например двухцилиндровых V твинов) зазор поршень-цилиндр должен быть естественно больше. Точное значение находим в мануале двигателя.

После расточки, цилиндры необходимо отхонинговать, но в большинстве ремонтных мастерских эту операцию не делают правильно. Почему? В двух словах не расскажешь, это тема отдельной статьи, и кто всё же хочет правильно расточить и отхонинговать цилиндры своего двигателя, то очень советую почитать вот эту статью.

Часто бывает, что при измерении цилиндров и поршней выявляется приятная новость: к работе они пригодны (выработка допустима — смотрим в таблице справа). Вывод — компрессия пропала из-за сильного износа поршневых колец. Убедиться в этом можно проверив износ торцевых поверхностей колец.

Для этого нужно вставить кольцо в верхнюю часть цилиндра на глубину 20 — 40 мм и подровнять его в цилиндре донышком поршня, а затем замерить щупом зазор в замке кольца (нормальный зазор опять же смотрим в таблице). Подробнее о замене колец я написал вот тут. Другая причина плохой компрессии — это потеря плоскости колец и образование ступенчатой выработки.

Её можно увидеть как грубо выполненную букву L, но не путайте износ с точно сделанной буквой L — фирменной проточкой, которая бывает на самом верхнем кольце некоторых двигателей. Обнаружив вышеперечисленные дефекты, меняйте кольца. Но замечу, что фирменные оригинальные детали стоят не меньше 50$, а всё что дешевле — металлолом (изделия левых «фирм»).

И последняя причина потери компрессии, о которой я уже упоминал — это закоксованность поршневых канавок, которая нарушает подвижность упругих поршневых колец. А раз кольца не пружинят, то и давление газов не будут держать.

О раскоксовке без разборки мотора я уже упоминал, и об этом читаем перейдя по ссылке выше в тексте. Но раз вы уже разобрали двигатель, то следует смочить канавки поршней специальным раскоксовывателем или керосином.

Затем через час-полтора вычистите грязь из канавок с помощью обломка старого кольца, но действуйте осторожно, так как алюминиевый сплав довольно мягкий.

Можно собирать японца.

Прокладку головки двигателя и прокладку цилиндров, советую установить новую.

Сборку двигателя ведите в обратной последовательности и если вы следовали моему совету о фотографировании или отметке деталей, то сборка мотора полетит очень быстро, как в передачах Дискавери.

Прокладки головки и цилиндров советую поставить новые, особенно если у вас двигатель с водяным охлаждением, а не воздушно-масляным. Устанавливая новые поршни на шатуны, ориентируйте их стрелкой на донышке в сторону выпускных каналов.

Устанавливая кольца, следует учесть, что на некоторых двигателях на кольца нанесены метки Top, Ex, или Rn и эти метки при сборке должны быть обращены к донышку поршня. Замки поршневых колец располагаем под углом 25° к оси впуск-выпуск (см. фото).

Одновременное введение сразу двух поршней в блок цилиндров потребует ещё одной пары рук, так что без помощника здесь не обойтись. Один надевает блок цилиндров, а другой сжимает кольца оправками (см.

фото) и направляет поршни к цилиндрам, поправляя блок. Об оправках для сжатия колец и для установки поршней в цилиндры, я написал очень подробно отдельную статью, и желающие могут почитать её вот тут.

Болты головки затягивайте в 3 приёма по принципу от центра к краям и крест накрест (это можно увидеть на фото в статье «ремонт двигателя», перейдя по ссылке выше в тексте).

Данные о необходимом моменте затяжки желательно узнать в мануале двигателя, а если не найдёте, то «пляшите» от диаметра болта ( момент затяжки крепежа в зависимости от диаметра резьбы, можно узнать в таблице, опубликованной в этой статье).

Вот вроде бы и всё. Кроме возвращения вашему двигателю исходной заводской мощности, вы ещё и сэкономите 200 — 400 $.

Cтолько денег обычно требуют за ремонт ЦПГ японского четырёхтактного двигателя в сервисе, и цена может зависеть от литража мотора, а так же от региона.

Отремонтировав своими руками свой двигатель, как я уже не раз говорил, что помимо возвращения мощности, вы получите приятное ощущение того, что и вы что то можете сделать сами, и этим я думаю стоит гордиться; удачи всем!

Источник:

Что такое поршень двигателя внутреннего сгорания автомобиля?

В цилиндро-поршневой группе (ЦПГ) происходит один из основных процессов, благодаря чему двигатель внутреннего сгорания функционирует: выделение энергии в результате сжигания топливовоздушной смеси, которая впоследствии преобразуется в механическое действие – вращение коленвала. Основной рабочий компонент ЦПГ — поршень. Благодаря ему создаются необходимые для сгорания смеси условия. Поршень — первый компонент, участвующий в преобразовании получаемой энергии.

Поршень двигателя цилиндрической формы. Располагается он в гильзе цилиндра двигателя, это подвижный элемент – в процессе работы он совершает возвратно-поступательные движения, из-за чего поршень выполняет две функции.

- При поступательном движении поршень уменьшает объем камеры сгорания, сжимая топливную смесь, что необходимо для процесса сгорания (в дизельных моторах воспламенение смеси и вовсе происходит от ее сильного сжатия).

- После воспламенения топливовоздушной смеси в камере сгорания резко возрастает давление. Стремясь увеличить объем, оно выталкивает поршень обратно, и он совершает возвратное движение, передающееся через шатун коленвалу.

КОНСТРУКЦИЯ

Устройство детали включает в себя три составляющие:

- Днище.

- Уплотняющая часть.

- Юбка.

Указанные составляющие имеются как в цельнолитых поршнях (самый распространенный вариант), так и в составных деталях.

ДНИЩЕ

Днище — основная рабочая поверхность, поскольку она, стенки гильзы и головка блока формируют камеру сгорания, в которой и происходит сжигание топливной смеси.

Главный параметр днища — форма, которая зависит от типа двигателя внутреннего сгорания (ДВС) и его конструктивных особенностей.

В двухтактных двигателях применяются поршни, у которых днище сферической формы – выступ днища, это повышает эффективность наполнения камеры сгорания смесью и отвод отработанных газов.

В четырехтактных бензиновых моторах днище плоское или вогнутое. Дополнительно на поверхности проделываются технические углубления – выемки под клапанные тарелки (устраняют вероятность столкновения поршня с клапаном), углубления для улучшения смесеобразования.

В дизельных моторах углубления в днище наиболее габаритны и имеют разную форму. Такие выемки называются поршневой камерой сгорания и предназначены они для создания завихрений при подаче воздуха и топлива в цилиндр, чтобы обеспечить лучшее смешивание.

Уплотняющая часть предназначена для установки специальных колец (компрессионных и маслосъемных), задача которых — устранять зазор между поршнем и стенкой гильзы, препятствуя прорыву рабочих газов в подпоршневое пространство и смазки – в камеру сгорания (эти факторы снижают КПД мотора). Это обеспечивает отвод тепла от поршня к гильзе.

УПЛОТНЯЮЩАЯ ЧАСТЬ

Уплотняющая часть включает в себя проточки в цилиндрической поверхности поршня — канавки, расположенные за днищем, и перемычки между канавками. В двухтактных двигателях в проточки дополнительно помещены специальные вставки, в которые упираются замки колец.

Эти вставки необходимы для исключения вероятности проворачивания колец и попадания их замков во впускные и выпускные окна, что может стать причиной их разрушения.

Перемычка от кромки днища и до первого кольца именуется жаровым поясом.

Этот пояс воспринимает на себя наибольшее температурное воздействие, поэтому высота его подбирается, исходя из рабочих условий, создаваемых внутри камеры сгорания, и материала изготовления поршня.

Число канавок, проделанных на уплотняющей части, соответствует количеству поршневых колец (а их может использоваться 2 — 6). Наиболее же распространена конструкция с тремя кольцами — двумя компрессионными и одним маслосъемным.

В канавке под маслосъемное кольцо проделываются отверстия для стека масла, которое снимается кольцом со стенки гильзы.

Вместе с днищем уплотнительная часть формирует головку поршня.

ЮБКА

Юбка выполняет роль направляющей для поршня, не давая ему изменить положение относительно цилиндра и обеспечивая только возвратно-поступательное движение детали. Благодаря этой составляющей осуществляется подвижное соединение поршня с шатуном.

Для соединения в юбке проделаны отверстия для установки поршневого пальца. Чтобы повысить прочность в месте контакта пальца, с внутренней стороны юбки изготовлены специальные массивные наплывы, именуемые бобышками.

Читайте также: Присадка в двигатель для повышения компрессииДля фиксации поршневого пальца в поршне в установочных отверстиях под него предусмотрены проточки для стопорных колец.

Типы поршней

В двигателях внутреннего сгорания применяется два типа поршней, различающихся по конструктивному устройству – цельные и составные.

Цельные детали изготавливаются путем литья с последующей механической обработкой. В процессе литья из металла создается заготовка, которой придается общая форма детали. Далее на металлообрабатывающих станках в полученной заготовке обрабатываются рабочие поверхности, нарезаются канавки под кольца, проделываются технологические отверстия и углубления.

В составных элементах головка и юбка разделены, и в единую конструкцию они собираются в процессе установки на двигатель. Причем сборка в одну деталь осуществляется при соединении поршня с шатуном. Для этого, помимо отверстий под поршневой палец в юбке, на головке имеются специальные проушины.

Достоинство составных поршней — возможность комбинирования материалов изготовления, что повышает эксплуатационные качества детали.

Материалы изготовления

В качестве материала изготовления для цельнолитых поршней используются алюминиевые сплавы. Детали из таких сплавов характеризуются малым весом и хорошей теплопроводностью. Но при этом алюминий не является высокопрочным и жаростойким материалом, что ограничивает использование поршней из него.

Литые поршни изготавливаются и из чугуна. Этот материал прочный и устойчивый к высоким температурам. Недостатком их является значительная масса и слабая теплопроводность, что приводит к сильному нагреву поршней в процессе работы двигателя.

Из-за этого их не используют на бензиновых моторах, поскольку высокая температура становится причиной возникновения калильного зажигания (топливовоздушная смесь воспламеняется от контакта с разогретыми поверхностями, а не от искры свечи зажигания).

Конструкция составных поршней позволяет комбинировать между собой указанные материалы. В таких элементах юбка изготавливается из алюминиевых сплавов, что обеспечивает хорошую теплопроводность, а головка – из жаропрочной стали или чугуна.

Но и у элементов составного типа есть недостатки, среди которых:

- возможность использования только в дизельных двигателях;

- больший вес по сравнению с литыми алюминиевыми;

- необходимость использования поршневых колец из жаростойких материалов;

- более высокая цена;

Из-за этих особенностей сфера использования составных поршней ограничена, их применяют только на крупноразмерных дизельных двигателях.

ВИДЕО: ПОРШЕНЬ. ПРИНЦИП РАБОТЫ ПОРШНЯ ДВИГАТЕЛЯ. УСТРОЙСТВО

Источник:

Источник:

Принцип работы автомобильного дизельного двигателя

Дизельный двигатель является сердцем автомобиля. Он обеспечивает движение, ускорение, делает возможным выполнение маневров. Любому водителю важно знать, как работает мотор его автомобиля.

ЦПГ является основой не только бензинового двигателя, но и дизельного. Именно в ЦПГ происходят основные процессы – воспламенение топлива, сгорание, и передача энергии горящего топлива коленчатому валу(коленвалу).

ЦПГ состоит из цилиндра(гильзы), поршня, поршневых колец, и поршневого пальца. Цилиндр изготовлен из высококачественной стали, реже качественного чугуна или алюминия, а поршень из алюминия. На некоторых двигателях, работающих в тяжелых режимах на пределе мощности, нередко используют кованые чугунные поршни.

Гильзы цилиндров всегда омываются охлаждающей жидкостью, что не дает им перегреться, ведь температура в камере сгорания достигает двух с половиной тысяч градусов. Охлаждение поршня осуществляется с помощью орошения его маслом.

Поданное под высоким давлением в коленвал, оно по системе каналов в валу и шатуне, подается к специальной форсунке, через которую и осуществляется разбрызгивание масла на внутреннюю поверхность поршня и стенки цилиндра. Основное тепло от сгорания топлива уходит со сгоревшими газами через выхлопную трубу.

Еще часть тепла передается через палец и шатун коленвалу, а так же через поршневые кольца стенкам цилиндра, которые охлаждаются водяной рубашкой.

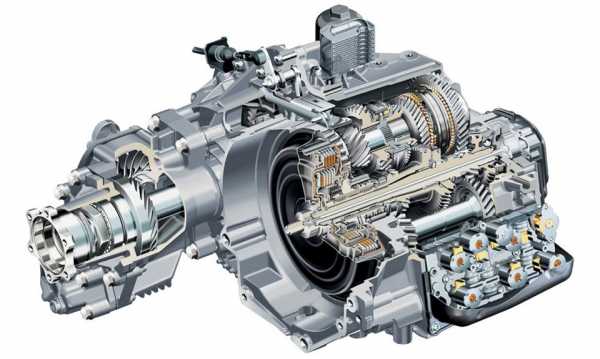

Кривошипно-шатунный механизм(КШМ)

КШМ позволяет передавать энергию сгорания топлива коленвалу, и далее коробке переключения передач и колесам. Особая форма коленчатого вала позволяет равномерно распределять нагрузку от каждого цилиндра, что заметно увеличивает общий ресурс двигателя. Газы, выделяющиеся при воспламенении топлива давят на поршень, двигая его вниз.

Шатун, прикрепленный к поршню с помощью пальца, давит на коленвал, заставляя его вращаться.

По специальным каналам к поршневому пальцу и вкладышам шатуна подается под большим давлением масло, которое не только частично охлаждает поршень, но и смазывает подшипники скольжения, образованные пальцем и шатуном сверху, и вкладышами шатуна и коленвалом снизу.

Газо-распределительный механизм(ГРМ)

ГРМ дизельного, как и бензинового двигателя, состоит из распределительного вала(распредвала), шестерни распредвала, ремня или цепи ГРМ, толкателей клапанов, самих клапанов и их седел.

Важно

Седла и клапана обеспечивают герметичное закрытие камеры сгорания.

компрессия в дизельном двигателе намного больше, чем в бензиновом, поэтому требования к качеству притирки клапанов так же намного выше.

Как и в бензиновом двигателе, открытие и закрытие клапанов обеспечивается особой формой кулачков распредвала

Принцип работы дизельного двигателя и отличия от бензинового

Набранный в камеру сгорания за время такта впуска, воздух, сжимается поршнем во время такта сжатия. Повышение давления воздуха приводит к его разогреву до температуры свыше 700 градусов.

При подходе к верхней мертвой точке(ВМТ) поршня, топливный насос высокого давления(ТНВД) подает топливо к форсункам с давлением десятки, а иногда и сотни атмосфер. Форсунки распыляют топливо в камеру сгорания, где оно от контакта с раскаленным воздухом, воспламеняется.

Давление газов выжимает поршень вниз, поршень заставляет вращаться коленчатый вал, который и передает КПП энергию для движения автомобиля. Поэтому различие между бензиновыми и дизельными двигателями заключается лишь в способе воспламенения топливо-воздушной смеси.

Дизельные двигатели, благодаря использованию сильно обедненной смеси, заметно экономичней своих бензиновых собратьев. Но и требования к топливу, уходу за двигателем и качеству ремонта, у них намного выше.

Хороший водитель всегда знает, как и почему едет его автомобиль. Он понимает, как именно и почему работает двигатель. И поэтому умеет эксплуатировать мотор в оптимальных условиях, что заметно продлевает ресурс двигателя.

Понравился наш сайт? Присоединяйтесь или подпишитесь (на почту будут приходить уведомления о новых темах) на наш канал в МирТесен!

1

Показы: 1 Охват: 0 Прочтений: 0

Источник:

Цилиндропоршневая группа. Износ. Способы проверки износа

06.05.2009

ИЗНОС ЦИЛИНДРО-ПОРШНЕВОЙ ГРУППЫ

СПОСОБЫ ОПРЕДЕЛЕНИЯ ИЗНОСА