Установка угла опережения впрыска топлива д 65

Обслуживание система питания, ТНВД двигателей Д-65, Д-240, Д-245 тракторов МТЗ, ЮМЗ

Обслуживание система питания, ТНВД двигателей Д-65, Д-240, Д-245 тракторов МТЗ, ЮМЗ

Механические примеси и вода, имеющие больший удельный вес, чем топливо, оседают на дне бака. Через каждые 500 ч работы дизеля, а также при наличии признаков воды и загрязнения топлива в баке нужно слить отстой. Одновременно со сливом отстоя промывают крышку и фильтр заливной горловины бака, прочищают отверстие в крышке. Через 960... 1000ч работы дизеля следует промыть топливной бак, очистить и промыть сетку заборного штуцера.

Топливопроводы низкого давления изготовлены из металлических или поливинхлоридных трубок диаметром 5...12 мм. Их герметичность наиболее часто нарушается в местах соединения со штуцером вследствие смятия и износа концов. Нарушение герметичности магистралей, расположенных на пути топлива к подкачивающему насосу, обнаруживаю по течи топлива при неработающем двигателе, в остальных местах - по течи во время работы.

Неисправный конец металлической трубки отрезают ножовкой, запиливают торец перпендикулярно оси и надевают нажимную гайку. Перед развальцовкой трубку обжигают горелкой при температуре 600.. .700°С. После обжига - развальцовывают и проверяют трубку на герметичность дизельным топливом под давлением 0,3 МПа в течение 1 мин.

Для соединения угольника с поливинхлоридной трубкой (рис. 2.73) отрезают поврежденную часть, надевают на трубку накидную гайку и вворачивают угольник в отверстие трубки, придерживая гайку ключом. Для облегчения сборки рекомендуется конец трубки нагреть в горячей воде.

Техническое обслуживание топливных фильтров заключается в сливе отстоя топлива, промывке фильтрующих элементов без разборки фильтров, промывке с полной разборкой фильтра грубой очистки, промывке корпусов фильтров тонкой очистки топлива и замене бумажных фильтрующих элементов.

Техническое состояние фильтрующих элементов во многом зависит от фильтруемости топлива. На фильтруемость топлива влияет его химический состав. Некоторые соединения, особенно нафтеновые кислоты, снижают фильтруемость. При этом засоряются фильтры тонкой очистки топлива, образуются осадки в фильтрах грубой очистки. Особенно ухудшается фильтрация при наличии воды: нафтеновые кислоты с ней образуют мылостуденистые рыхлые осадки.

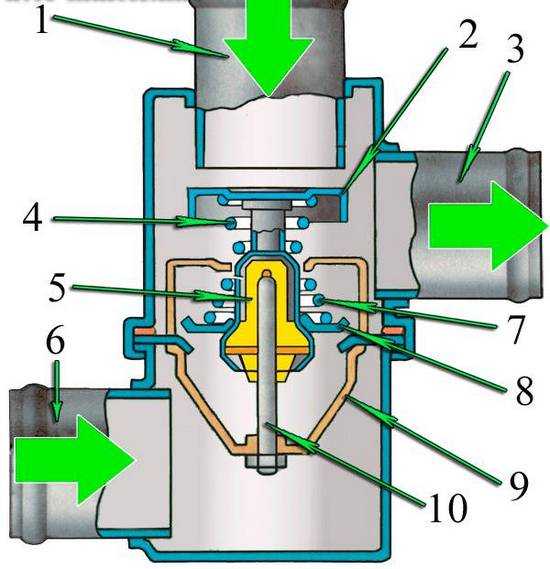

Слив отстоя и промывка фильтров грубой очистки топлива. Для слива отстоя 113 фильтра грубой очистки топлива при неработающем дизеле отвертывают пробку 17 (см. рис. 2.17) и сливают отстой в емкость до тех пор, не потечет чистое топливо; пробку закручивают.

При промывке фильтра (через 1000 ч работы):

- перекрывают кран топливного бака, отвинчивают болты крепления стакана 15 к корпусу 5 и снимают стакан;

- вывертывают из корпуса отражатель с фильтрующим элементом 1;

- тщательно промывают стакан, успокоитель 16 и отражатель. Отражатель промывают путем многократного погружения его в чистое дизельное топливо до полного удаления механических примесей. Запрещается очищать сетку фильтрующего элемента деревянным или металлическим скребком, а также щеткой;

- собирают фильтр. Во избежание деформации пластмассового стакана болты крепления затягивают равномерно;

- открывают кран топливного бака дизеля и прокачивают топливо топливоподкачивающим насосом для удаления воздуха из системы.

Отстой из фильтра тонкой очистки топлива нужно сливать через каждые 125 ч работы дизеля, отворачивая сливную пробку при открытом кране топливного бака. Сливают отстой до появления струи чистого топлива.

Замену фильтрующего элемента, с промывкой корпуса, производят при переходе к зимнему периоду эксплуатации, но не реже, чем через 1000...1500 ч работы. Если дизель начнет работать с перебоями и терять мощность, что свидетельствует о загрязнении топливного фильтра, его нужно менять независимо от наработки дизеля. Последовательность операций следующая:

- закрыть кран топливного бака;

- слить топливо из фильтра, отвернуть пробку в нижней части;

- отвернуть гайки крепления крышки, снять крышку и фильтрующий элемент;

- промыть внутреннюю полость корпуса;

- собрать фильтр с новым фильтрующим элементом;

- открыть кран топливного бака;

- заполнить фильтр топливом и удалить воздух из системы.

Удаление воздуха из топливной системы. Воздух, попавший в топливную систему, ухудшает работу ТНВД, затрудняет запуск дизеля, вызывает перебои в его работе. Удаляют воздух прокачкой. Для этого откручивают специальный болт на корпусе ТНВД и продувочный вентиль на корпусе фильтра тонкой очистки топлива. При помощи насоса ручной прокачки прокачивают систему, закручивая, последовательно, по мере появления топлива без пузырьков воздуха, вёнтиль на корпусе фильтра тонкой очистки и болт на корпусе ТНВД. После удаления воздуха нужно плотно закрутить рукоятку насоса ручной прокачки топлива, иначе там возможно просачивание воздуха при работе дизеля.

Не следует без необходимости закрывать кран топливного бака.

Техническое обслуживание ТНВД заключается в очистке от пыли, проверке крепления и периодической замене масла. Регулировать или менять детали насоса в полевых условиях запрещается.

После наработки трактором 1000 ч, а также при нарушении работы нужно проверить регулирование скоростного режима и установочный угол опережения подачи топлива ТНВД. Для этого его снимают для проверки на стенде.

Для демонтажа ТНВД с дизеля:

- подготовьте защитные втулки, колпачки и заглушки для топливопроводов и штуцеров;

- очистите насос (особенно места разъема) от пыли и грязи;

- отсоедините тягу управления;

- отсоедините трубки низкого давления и заглушите их пробками-заглушками;

- отсоедините трубки высокого давления и заглушите их пробками-заглушками, а штуцеры насоса - колпачками;

- отверните болты крепления ТНВД к щиту распределительных шестерен;

- отодвиньте назад насос и снимите его с дизеля;

- закрепите отверстие в щите картонной или металлической крышкой.

Снимая насос, не нужно разъединять шлицевой фланец с шестерней, чтобы не нарушить их взаимного положения, т. к. возможно нарушение установочного угла опережения подачи топлива в цилиндры дизеля.

Снимая насос, не нужно разъединять шлицевой фланец с шестерней, чтобы не нарушить их взаимного положения, т. к. возможно нарушение установочного угла опережения подачи топлива в цилиндры дизеля.

Устанавливается насос в обратной последовательности, при этом проверяется наличие в его корпусе дизельного масла, а потом - угол опережения подачи топлива.

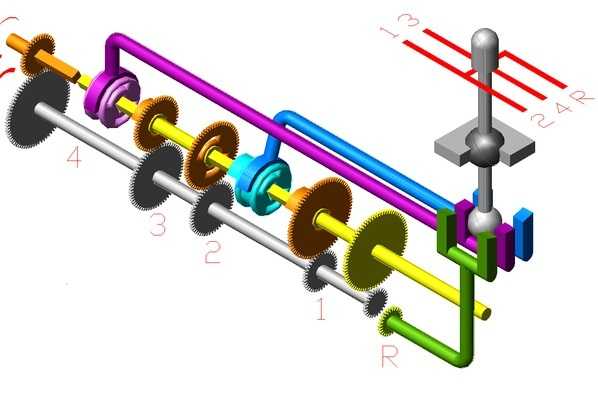

При установке ТНВД на дизель шлицевую втулку кулачкового вала соединяют с шестерней привода посредством шлицевого фланца, который крепится к шестерне двумя болтами. На шестерне и фланце имеется ряд отверстий, выполненных так, что одновременно совпадают только два. Чтобы закрепить фланец на шестерне через другие отверстия фланец (а, следовательно, в кулачковый вал насоса) необходимо повернуть относительно шестерни на определенный угол. Переставляя болты, крепления фланца к шестерне, устанавливают требуемый угол опережения подачи топлива в цилиндры дизеля.

Проверку и регулирование на двигателе установочного угла опережения впрыска топлива (УУОВТ) насосом УТН-5 производят в следующей последовательности:

- устанавливают рычаг управления подачей топлива в положение, соответствующее максимальной подаче;

- отсоединяют трубку высокого давления от штуцера первой секции насоса и вместо нее подсоединяют моментоскоп (накидная гайка с короткой трубкой, к которой с помощью резиновой трубки подсоединена стеклянная трубка с внутренним диаметром 1-2 мм);

- проворачивают коленчатый вал двигателя ключом до появления из стеклянной трубки струи топлива без пузырьков воздуха;

- удаляют часть топлива из стеклянной трубки и, встряхнув ее и медленно вращая коленчатый вал двигателя по часовой стрелке, следят за уровнем топлива в трубке. В момент начала подъема топлива прекращают вращение коленчатого вала;

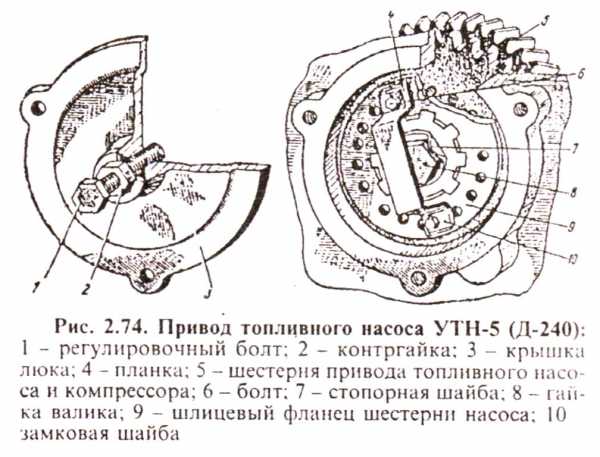

- вывертывают установочный болт из резьбового отверстия заднего листа и вставляют его ненарезанным концом в то же отверстие до упора в маховик. При этом установочный болт должен совпадать с отверстием в маховике (это значит, что поршень первого цилиндра двигателя установлен в положение, соответствующее 26° до ВМТ). При несовпадении установочного болта с отверстием в маховике производят регулировку, изменив положение шлицевого фланца 9 (рис. 2.74) относительно шестерни 5 привода топливного насоса.

Регулировку на двигателе УУОВТ топливным насосом производите в следующий последовательности:

- снимите крышку люка 3 с крышки полости шестерен распределения, отогните замковые шайбы 10, выверните два болта 6 и снимите планку 4;

- совместите установочный болт с отверстием в маховике;

- при помощи ключа поверните за гайку 8 валик топливного насоса и шлицевой фланец 9 по ходу часовой стрелки до момента начала подъема топлива в стеклянной трубке;

- в совпавшие отверстия в шлицевом фланце и шестерне привода вверните два болта, предварительно установив планку 4 (в случае несовпадения отверстий по радиусу - поверните на 360° коленчатый вал двигателя до совмещения установочного болта с отверстием маховика и повторите регулировку вышеописанным способом). После закрепления шлицевого фланца проверьте еще раз момент начала подачи топлива;

- установите на место трубку высокого давления и заверните в отверстие заднего листа установочный болт. Законтрите болты крепления шлицевого фланца замковыми шайбами, установите крышку люка на место и отрегулируйте осевой зазор шестерни привода топливного насоса. При регулировке осевого зазора регулировочный болт 1 в крышке люка заверните до упора в планку, а затем отверните на 1/3... 1/2 оборота и законтрите контргайкой 2.

Во избежание нарушения момента начала подачи топлива топливным насосом при снятии его с двигателя не отворачивайте болты крепления планки и шлицевого фланца к шестерне привода.

Проверка, и регулировка ТНВД УТН-5 с регуляторами. Давление топлива на впуске в насос при его регулировке должно быть 0,07...0,12 МПа. Выполняется на стендах типа КИ-921М в указанной ниже последовательности.

Ход рейки ориентировочно (без замера его значения) ограничивается двумя винтами: винтом 22 номинальной подачи и ограничительным винтом 21 остановочного режима. Для этого при неподвижном валике насоса отклоняют промежуточный рычаг 25 (до отказа) в сторону корпуса насоса (на максимальную подачу) и вворачивают винт 22 до отрыва его головки от основного рычага 27. Затем медленно выворачивают винт 22 до соприкосновения с рычагом и дополнительно на 1/2 оборота. Ограничительный винт 21 остановочного режима регулируют на максимальной частоте вращения холостого хода. Винт вворачивают до соприкосновения с основным рычагом, затем выворачивают на два оборота.

Регулирование начала автоматического действия регулятора производится при упоре рычага управления 29 в винт 31 максимальной частоты вращения.

Плавно увеличивается частота вращения вала насоса. Начало автоматического действия определяется по моменту отрыва основного рычага 27 от торца головки винта 22. При отклонении частоты вращения вала насоса от требуемых значений, регулируют начало действия регулятора винтом 31 максимальной частоты вращения. Один оборот винта изменяет частоту вращения начала действия регулятора на 10...20 мин-1. Если не удается установить нужную частоту вращения винтом 31, необходимо изменить число рабочих витков пружины 18, отворачивая или наворачивая пружину на серьгу. Один виток изменяет частоту вращения начала действия регулятора на 25.. .35 мин-1. допускается в небольших пределах регулировать начало действия перемещением винта 22 номинальной подачи.

Регулирование подачи топливного насоса при номинальной частоте вращения выполняется дважды: до и после регулирования УУОВТ.

При отклонении полученной во время испытания подачи от заданной или при высокой неравномерности необходимо отрегулировать топливный насос. Регулирование производится смещением поворотной втулки относительно зубчатого венца для каждого насосного элемента. Изменение подачи одновременно для всех насосных элементов может осуществляться в небольших пределах, при помощи винта номинальной подачи с последующей проверкой начала действия регулятора.

Регулирование угла опережения подачи топлива каждым насосным элементом выполняется после предварительной регулировки насоса на подачу при номинальной частоте вращения поворотом регулировочного болта толкателя. Один полный оборот регулировочного болта изменяет угол подачи на 4... 5°. Проверка угла опережения подачи осуществляется на стенде КИ-921М по впрыску через форсунки с помощью стробоскопического устройства или непосредственно путем нагнетания тонна в головку насоса под давлением 2,5 МПа при закрытом выходе топлива через отводящий канал. В последнем случае момент начала подачи соответствует прекращению выхода топлива через штуцер соответствующей насосной секции. Момент начала подачи топлива третьей секцией должен быть рез 90°±30', четвертой - через 180°±30', второй - через 270°±30' относительно угла начала подачи первой секцией.

Проверка подачи топлива и ее равномерности на режиме максимальной частоты вращения холостого хода выполняется на стенде при установке рычага управления регулятором до упора в винт максимальной частоты вращения. Неравномерность подачи допускается до 30%. При отклонениях превышающих допустимые, целесообразно понять местами пружины и обратные клапаны с седлами у насосных элементов, имеющих максимальную и минимальную подачи. При необходимости установки другой подачи следует изменить число рабочих витков пружины или положение винта максимальной частоты вращения с последующим повторением проверки начала автоматического действия регулятора.

Проверка момента полного автоматического выключения подачи топлива производится также при упоре рычага управления в винт максимальной чаты вращения. Если прекращение подачи топлива происходит при частоте вращения выше требуемой, необходимо изменить число витков рабочей пружины или положение винта максимальной часки вращения.

Действие корректора проверяется по значению подачи насосных элементов при частоте вращения вала насоса, соответствующей максимальному крутящему моменту двигателя. При несоответствии стеки корректирования табличным данным необходимо изменить положение регулировочного винта 11 (см. рис. 2.2 1, 6) корректора. Поворот винта на 1/4 рота изменяет подачу на 5.. .7 см3/мин. Если регулировочным винтом необходимую подачу получить не удалось, рекомендуется изменить число прокладок под пружиной корректора 23 или заменить пружину.

Подача насоса при пусковой частоте вращения зависит от гидравлической плотности плунжерных пар и положения болта 24, связывающего между собой основной и промежуточный рычаги регулятора. При испытаниях не рекомендуется нарушать заводскую регулировку болта 24. В случае несоответствия цикловой подачи на пусковой частоте вращения коленчатого вала табличным данным целесообразно заменить плунжерные пары.

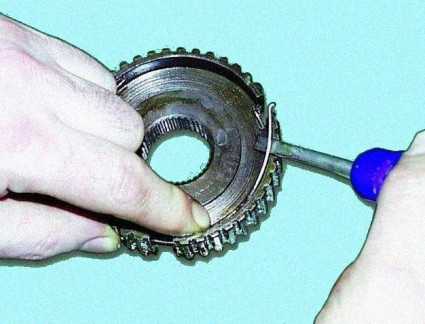

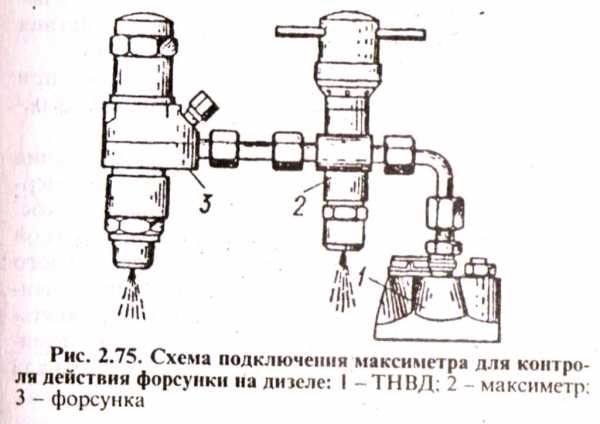

Состояние плунжерных пар и нагнетательных клапанов ТНВД можно проверить с помощью максиметра или эталонной форсунки следующим способом:

- устанавливают максиметр на проверяемой секции ТНВД, остальные секции отключают путем отвертывания на 1,5.. .2 оборота накидных гаек;

- пусковым устройством прокручивают коленчатый вал дизеля при полной подаче топлива (у Д-65 – с включенным декомпрессионным механизмом). Если через максиметр, отрегулированный на 30 МПа, топливо не поступает, то это свидетельствует о чрезмерном износе плунжерной пары.

Другой способ заключается в использовании диагностических устройств КИ-4802 или КИ-16301А. Для этого отсоединяют топливопровод высокого давления от секции ТНВД и подсоединяют устройство. Штуцеры остальных секций ослабляют. Прокручивают коленчатый вал дизеля пусковым устройством при полной подаче топлива и проверяют давление, создаваемое плунжерной парой: если оно меньше, чем 30 МПа - износ плунжерной пары предельный.

Другой способ заключается в использовании диагностических устройств КИ-4802 или КИ-16301А. Для этого отсоединяют топливопровод высокого давления от секции ТНВД и подсоединяют устройство. Штуцеры остальных секций ослабляют. Прокручивают коленчатый вал дизеля пусковым устройством при полной подаче топлива и проверяют давление, создаваемое плунжерной парой: если оно меньше, чем 30 МПа - износ плунжерной пары предельный.

Для проверки плотности прилегания нагнетательного клапана по окончании прокручивания коленчатого вала выключают подачу топлива и; наблюдая за движением стрелки манометра, определяют время падения давления от 15 до 10 МПа. Если оно будет не более 10 с - нагнетательный клапан нужно менять.

Таким образом проверяют все секции НТВД. Если насос имеет, хотя бы одну неисправную секцию, его нужно снимать с дизеля для ремонта.

Основные параметры насоса УТНМ-Т, т.е. среднюю цикловую подачу и неравномерность ее по секциям на номинальной частоте вращения коленчатого вала и холостого хода, регулируют так же, как у УТН-5, только противодымный корректор наддува должен быть снят.

Потом определяют давление начала срабатывания корректора, подавая сжатый воздух переменного давления в камеру. А (см. рис. 2.26) и наблюдая за перемещением штока с упором 3. Начало движения штока соответствие началу действия корректора по наддуву, которое регулируют поворотом втулки 6 с помощью шестигранника, выступающего во внутреннюю полость регулятора: при  заворачивании втулки в направлении диафрагмы давление начала срабатывания корректора увеличивается (эту регулировку можно выполнять, не снимая корректор с регулятора ТНВД);

заворачивании втулки в направлении диафрагмы давление начала срабатывания корректора увеличивается (эту регулировку можно выполнять, не снимая корректор с регулятора ТНВД);

Перед установкой крышки нужно вставить в отверстие штифт 7, повернуть втулку 6 штока в ту или другую сторону до утопания штифта так, чтобы верхний его торец был заподлицо с верхней плоскостью корректора. Далее устанавливают на регулятор корректор по наддуву и, перемещая по резьбе штока круглый упору 3 (не нарушая других регулировок), получают на номинальный частоте вращения коленчатого вала среднюю цикловую подачу на 25.. .35% меньше по сравнению с первоначальной установленной. При этом избыточное давление в - камере А должно отсутствовать.

Топливные насосы 4УТНМП (ЮМЗ-6КЛ и ЮМЗ-6КМ) и 4УТНМ-Т (МТЗ-100 иМТЗ-102) смазываются централизованно (от смазочной системы дизеля). В связи с тем, что часть масла, циркулирующего через ТНВД, всегда остается него корпусе после остановки дизеля, рекомендуется при замене сливать масло как из поддона картера дизеля, так и из корпуса насоса. Кроме того, при установке насоса после ремонта следует залить в него 150.. .200 г масла, заливаемого в поддон картера.

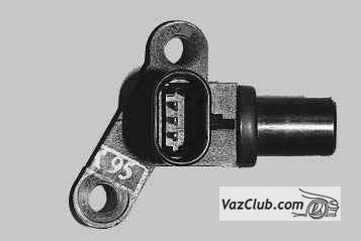

Техническое обслуживание форсунок заключается в периодической проверке количества распыла топлива и давления начала впрыска.

Для выявления неисправной форсунки на работающем дизеле их поочередно отключают. Для этого рычаг управления подачей топлива устанавливают в положение, при котором наиболее отчетливо прослушивается неравномерность работы двигателя. Потом последовательно откручивают на 1,5.. .2 оборота накидные гайки крепления трубок высокого давления к штуцерам ТНВД. Отключение неисправной форсунки не отображается на работе дизеля, при отключении исправной - перебои работы усиливаются. На неработающем дизеле неисправную форсунку можно выявить, проворачивая коленчатый вал при включенной полной подаче топлива. Если форсунка работает нормально - слышен четкий и звонкий звук отсечки топлива. Глухой, еле слышный звук свидетельствует о ненормальном распылении топлива.

Через 1000 ч работы форсунки снимают для проверки на стенде (если неисправность не обнаружена ранее);

Через 1000 ч работы форсунки снимают для проверки на стенде (если неисправность не обнаружена ранее);

В зависимости от наличия диагностических устройств форсунки проверяют и регулируют при помощи максиметра, эталонной форсунки, устройства КИ-16З01П.

При использовании максиметра его присоединяют к проверяемой форсунке (рис. 2.75). Накидные гайки, которыми крепятся топливопроводы высокого давления к штуцерам ТНВД, ослабляют на 1...2 оборота (чтобы топливо не впрыскивалось в цилиндры). Пусковым устройством прокручивают коленчатый вал дизеля. Проворачивая головку (вороток) максиметра влево или вправо добиваются одновременного впрыскивания топлива форсункой и максиметром. По шкале определяют давление начала н впрыскивания проверяемой форсункой. Поворотом н головки максиметра устанавливают номинальное (17... 18 МПа) давление впрыска и, вращая отверткой регулировочный винт форсунки (после отпускания контргайки), добиваются одновременности впрыска через форсунку и максиметр (выкручивание винта уменьшает давление, закручивание - увеличивает). По окончании регулирования винт стопорится контргайкой.

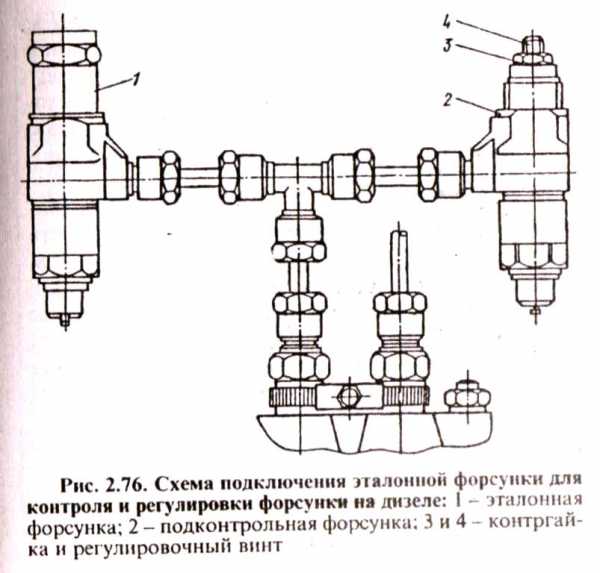

Использование для проверки и регулировки форсунок на дизеле эталонной форсунки видно из рис. и 2.76: с помощью тройника к одной из секций ТНВД присоединяют эталонную и проверяемую форсунки; прокручивая коленчатый вал дизеля пусковым устройством с помощью регулировочного винта форсунки добиваются, чтобы впрыск происходил одновременно обеими форсунками.

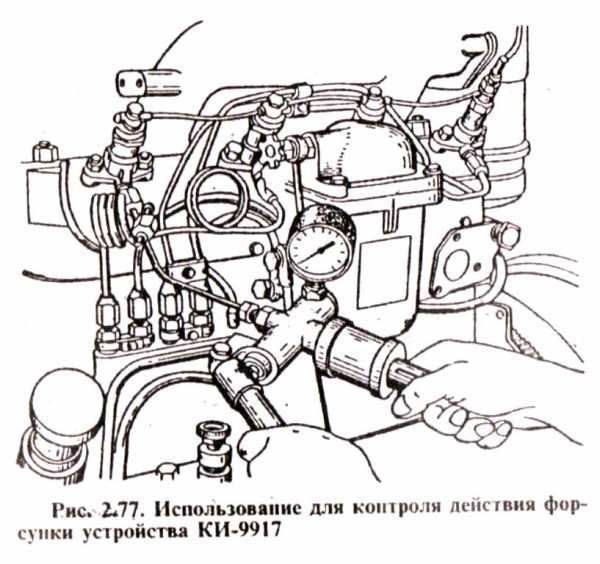

При наличии диагностического устройства КИ9917 или КИ- 16301П проверить и отрегулировать форсунку можно без снятия ее с дизеля. Для этого отсоединяют топливопровод высокого давления от форсунки и подсоединяют к ней устройство (рис. 2.77).

Давление начала впрыска определяют на неработающем дизеле по максимальному отклонению стрелки манометра устройства, выполняя при этом 35.. .40 движений рычагом в минуту. Если давление начала впрыска топлива форсункой отличается на ±0,5 МПа от требуемого - форсунку регулируют.

Для определения качества распыливания топлива форсункой увеличивают частоту нагнетания (70. ..80 движений в минуту) и прослушивают впрыск (используется автостетоскоп). Звук должен быть четким.

Герметичность распылителя проверяют по интенсивности уменьшения давления, после его уменьшения на 2 МПа от максимального значения: если за 20с оно уменьшилось более чем на 1,5 МПа - распылитель форсунки нужно менять.

Техническое обслуживание воздухоочистителя следует проводить через каждые 125 ч (при ТО-1) в нормальных условиях, через 20 ч в условиях сильной запыленности воздуха (культивация, боронование, сен и др.). Для этого снимите поддон и проверьте уровень и состояние масла. В случае загрязнения масла слейте его, промойте поддон и залейте свежее или отстоявшееся отраб6танно масло до уровня кольцевой канавки. Переполнение поддона масло не допускается.

При работе в условиях засоренности воздуха крупными частицами (половой и т. п.) установите на сетку фильтра грубой очистки воздуха защиту из марли.

Через каждые 500 ч (при ТО-2) проведите полное обслуживание воздухоочистителя, для чего:

- снимите с дизеля воздухоочиститель;

- очистите и промойте центральную трубу и корпус с фильтрующими элементами продуйте сжатым воздухом и установите воздухоочиститель на дизель;

- очистите внутреннюю полость, сетку и завихритель фильтра грубой очистки воздуха (моноциклона);

- промойте и заполните поддон маслом до уровня кольцевой канавки и установите его на место;

- проверьте герметичность всех соединений воздухоочистителя и впускного трубопровода, для чего без фильтра грубой очистки воздуха - при средней частоте вращения коленчатого вала дизеля - перекройте центральную трубу воздухоочистителя, при этом дизель должен быстро остановиться, в противном случае выявите и устраните неплотности.

Очистку, промывку центральной трубы и корпуса с фильтрующими, а также проверку герметичности всех соединений воздухоочистителя производите в случае необходимости по показаниям индикатора засоренности.

Периодически, не реже 1 раза в год, следует проверять точность показаний индикатора засоренности воздухоочистителя.

Если отклонение величины разрежения при срабатывании индикатора составляет более чем 50 мм вод. ст. (0,0005 МПа) от установленного для дизеля 700 мм вод. ст. (0,007 МПа), индикатор засоренности замените.

Дизель 8045.25.850 укомплектован воздухоочистителем сухого типа с бумажными фильтр - патронами, изготовленными из высокопористого картона.

В процессе работы трактора требуется проведение технического обслуживания только основного фильтр-патрона через 250 ч работы дизеля (и в случае срабатывания индикатора засоренности) в такой последовательности:

- отвернуть гайку - барашек и снять крышку;

- вынуть основной фильтр-патрон из корпуса (предохранительный - не вынимать);

- обдуть фильтр-патрон сжатым воздухом сначала изнутри, а затем снаружи до полного удаления пыли (давление воздуха должно быть не более 0,2.. .0,3 МПа, струю воздуха направлять под углом к поверхности фильтра).

При отсутствии сжатого воздуха, а также в случае замасливания фильтрующего элемента его нужно погрузить на 2 ч в моющий раствор (раствор мыльной пасты ОП-7 в воде, нагретой до температуры 40.. 20 г пасты на 1 литр воды), после чего интенсивно прополоскать, а затем промыть в чистой воде, нагретой до температуры 35.. .45°С и просушить в течение 24 ч.

Промывать фильтр-патрон в дизельном топливе нельзя.

Сборку воздухоочистителя производить в обратной последовательности.

В процессе эксплуатации специального технического обслуживания турбокомпрессора не требуется. При ежедневном техническом обслуживании следите за его чистотой.

Состояние турбокомпрессора проверяется по времени вращения ротора после остановки дизеля. Для этого после 3. . .5 мин работы на режиме минимальных оборотов холостого хода дизель выводят на режим максимальных холостых оборотов, после чего выключают подачу топлива.

Вращение ротора турбокомпрессора после остановки дизеля должно прослушиваться не менее 5 с. Ровный, постоянного уровня звук с постепенным затуханием свидетельствует о нормальном состоянии турбокомпрессора.

Меньшее время свободного вращения ротора свидетельствует о нагарообразовании в проточной части турбины, износе подшипников или задевании ротора за корпус.

Не допускаются резкие остановки дизеля, работающего под нагрузкой. Производить в условиях эксплуатации полную разборку и ремонт турбокомпрессора не допускается.

Допускается производить частичную разборку в целях промывки турбокомпрессора (при проведении ТО-3).

Перед разборкой тщательно очистите наружные поверхности турбокомпрессора от грязи и пыли.

Во избежание повреждений лопаток при разборке и сборке турбокомпрессора не ставьте средний корпус в сборе с ротором на колесо турбины или компрессора. Для этой цели необходимо применять специальную подставку.

Частичную разборку, промывку и сборку производите в следующем порядке:

- отверните шесть болтов, снимите шесть прижимных шайб, крепящих корпус компрессора от среднего корпуса;

- корпус компрессора, поверхность колеса и среднего корпуса промойте чистым дизельным топливом;

- подсоедините корпус компрессора к среднему корпусу, поставив между фланцами поронитовую прокладку, поставьте шесть шайб и заверните болты крепления корпуса компрессора. При его установке обратите внимание на правильную ориентировку выходного патрубка компрессора относительно фланца корпуса турбины;

- залейте в масляный канал среднего корпуса 10…15 г чистого масла и, нажимая пальцами на торцы ротора поочередно с обеих сторон, проверните несколько раз ротор для проверки плавности вращения и отсутствия заедания.

Не реже чем через 250 ч работы дизеля проверьте затяжку и контровку гаек крепления турбокомпрессора и кронштейна выхлопной трубы на холодном дизеле.

При необходимости промойте турбокомпрессор в следующей последовательности:

- снимите турбокомпрессор с дизеля, не разбирая, погрузите на 2 ч в керосин или дизельное топливо;

- промойте и продуйте сжатым воздухом все полости;

- проворачивая вручную ротор, залейте чистое дизельное масло маслоподводящий канал подшипников д появления масла на сливе;

- проверьте от руки свободное вращение ротора и покачиванием – зазоры в подшипниках;

- установите турбокомпрессор на дизель и проверьте его работу.

Признаками предельного состояния турбокомпрессора, когда требуется капитальный ремонт, есть повреждения корпусов турбины или подшипников, трещины на лопастях колес компрессора и турбины, предельное осевое перемещение ротора в корпусе подшипников (более 0,3 мм).

Техническое обслуживание глушителя состоит в очистке внутренней полости от нагара путем встряхивания (несвоевременная очистка может привести к падению мощности и затрудненному пуску дизеля).

Основные регулировочные параметры и показатели устройств системы питания рассматриваемых дизелей приведены в табл. 8.

< Предыдущая Следующая >

Обсудить на сельскохозяйственном форуме

Установка топливного насоса на двигателе

Перед установкой на трактор топливный насос осматривают и определяют положение широкого шлица фланца его привода. После этого поворачивают вал насоса так, чтобы широкая впадина шлицевой втулки оказалась против широкого шлица фланца его привода. Вставляют насос установочной шейкой в ступицу шестерни и вводят в зацепление шлицы втулки и фланца. Затем прикрепляют насос болтами и присоединяют к нему топливопроводы низкого и высокого давлений.

При правильной установке насоса на трактор топливо из форсунок в цилиндры впрыскивается в строго определенный момент. Если впрыск начинается задолго до прихода поршня в в. м. т., т. е. раньше, чем это необходимо, топливо попадает в цилиндр в тот момент, когда температура воздуха ниже температуры самовоспламенения, капельки топлива прогреваются медленнее и, следовательно, период задержки увеличивается. Если же впрыск начинается слишком поздно, топливо, попадая в больший объем цилиндра, горит медленно или не успевает сгореть полностью. Поэтому увеличиваются потери тепла через стенки цилиндра, двигатель перегревается, дымит и не развивает полной мощности.

Топливо должно впрыскиваться в цилиндр и воспламеняться перед приходом поршня в в. м. т., т. е. с небольшим опережением.

Установка момента начала подачи топлива:

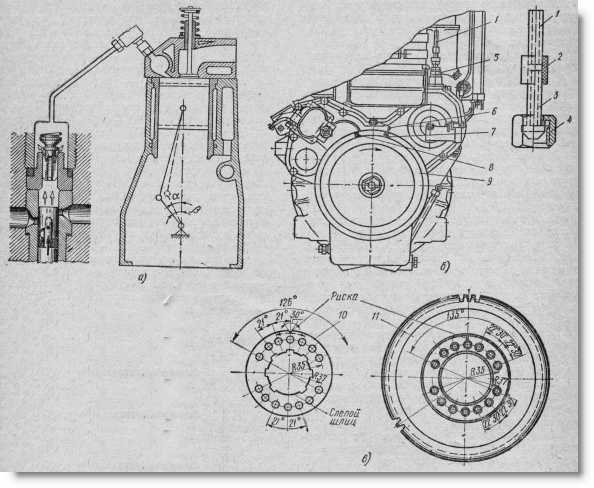

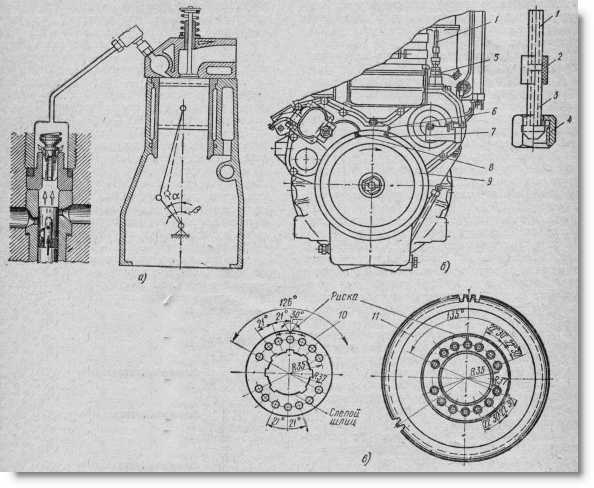

а — схема, поясняющая углы опережения начала подачи и впрыска топлива; б — расположение моментоскопа, стрелки указателя и меток на шкиве двигателя СМД-14; в — расположение присоединительных отверстий в шайбе и шестерне привода насоса; 1 — стеклянная трубка моментоскопа; 2 — резиновая трубка; 3 — отрезок стального топливопровода; 4 — накидная гайка топливопровода; 5 — штуцер первой секции топливного насоса; 6 — стрелка; 7 — метка начала подачи; 8 — метка в. м. т.; 9 — шкив привода вентилятора; 10—шлицевой фланец; 11 — шестерня привода насоса

Величина опережения впрыска характеризуется углом а (см. рис.), на который повернется коленчатый вал от положения в момент начала впрыска до того момента, когда поршень окажется в в. м. т. Чтобы топливо впрыскивалось с необходимым опережением, топливный насос должен начинать его подачу к форсунке еще раньше, с углом опережения бета. Это вызвано тем, что при нагнетании топливо несколько сжимается, топливопроводы расширяются, давление передается от насоса к форсунке волнообразно, хотя и с очень большой скоростью (скоростью звука).

Для каждого двигателя заводы рекомендуют свои, наиболее выгодные углы опережения начала подачи и начала впрыска топлива.

Для проверки момента начала подачи топлива на штуцер насоса вместо трубки, идущей к форсунке первого цилиндра, устанавливают стеклянную трубку 1 моментоскопа. Включают подачу, вращением коленчатого вала заполняют эту трубку топливом. Встряхивая ее, удаляют часть топлива и, медленно вращая вал, наблюдают за уровнем топлива в трубке.

В момент начала подачи, когда уровень топлива в трубке только начнет подниматься, вращение вала прекращают и фиксируют его положение. Для этого под одну из гаек остова двигателей СМД-14 и АМ-41, вблизи шкива .9 привода вентилятора, устанавливают стрелку 6 и против ее острия наносят на шкиве метку 7.

Затем, продолжая вращать коленчатый вал, ставят поршень первого цилиндра в в. м. т. при такте сжатия и наносят на шкиве против стрелки вторую метку 8. Метка (риска) начала подачи должна быть впереди риски в. м. т. по дуге шкива на расстоянии.

Если момент начала подачи отклоняется от нормального более чем на 3°, нужно отрегулировать угол опережения поворотом шлицевого фланца 10 относительно шестерни 11.

При этом надо помнить, что поворот шайбы по часовой стрелке приводит к увеличению угла опережения, а против часовой стрелки — к его уменьшению.

На других двигателях момент начала подачи топлива проверяют и устанавливают в основном так же, как описано выше.

В момент начала подачи топлива ненарезанный конец установочной шпильки, введенный в отверстие картера маховика двигателя Д-50, должен входить в углубление, просверленное в маховике; стрелка-указатель, привернутая к остову двигателя Д-37М, Д-37Е или Д-21, должна совпадать с меткой «Т» на шкиве привода вентилятора; метка, нанесенная на ободе маховика двигателя Д-108, должна находиться от метки «в. м. т. 1—4 цил» или «в. м. т. 2—3 цил», имеющейся на ободе, на расстоянии, указанном в табл. 5; риска на кулачковой муфте вала топливного насоса двигателя АМ-01 или АМ-41 первого выпуска должна отстоять от риски на крышке подшипника этого вала на определенную величину.

Установка топливного насоса на двигателе. Установка зажигания юмз

ГлавнаяЗажиганиеУстановка зажигания юмз

ребята что может быть, купил я трактор.дело в том что он простоял около двух лет без движения и без солярки.хотел завести двигатель, дым черный и все, не схватывает совсем, снял трубки высокого дпвления от насоса.тягу газа на полный газ, кручу пускачем а из насоса еле еле цвыркает и это на весь газ.что может быть с насосом? и можно ли самому его реанимировать? у меня есть догадки что от долгого простоя залегли плунжерные пары но все же хочется услышать мнение спецов.заранее спасибо.

Sergey (Hagar) Сергей при пуске обороты не большие, сильно брызгать не будет.

как вариант сними форсунку не отцепляя от топливо провода сунь в бутылку. и по крути пускачем. за минуту секция должна 12млл примерно подавать. объём шприцом можно проверить.Roman (Balzer) Сергей, у тебя в выхлопной крыса сдохла... Насос рабочий скорее всего раз дым есть с выхлопной значит салярку подает, с вот воздух не проходит раз черный дым.

Sergey (Hagar) Роман, воздухан промыт чистый и заправлен маслом.крысы и в помине неможет быть, стоит глушитель с длинным гусем.и почему насос на весь газ цвыркает еле еле, такое я наблюдал когда выставлял зажигание по впрыску, прокручивал за маховик.лучше бы советом помог а не прикалывался.я думал что здесь спецы собираются.

Sergey (Hagar) Сергей, спасибо попробую.я блин советов наслушался уже снял насос и форсы, форсы в норме не льют нагар конечно же есть но невидно что льют, нагар на всех был, я так думаю что это признак того что они работали, да и не снимались они с 1984года, трактор 84го года рождения.насос меняли это видно а вот форсы неменяли.и еще хочу спросить, когда газу добавляю, даже тягу снял, так тяга насоса чегото тугая, что может быть?

Roman (Balzer) Сергей, черный дым причины две- либо много топлива, либо мало воздуха. Если дым идет с трубы, значит насос топливо подает. Я думаю этого совета достаточно, что бы разобраться.

Sergey (Hagar) Сергей, раз сняли насос, несите топлившику на диагностику. времени сэкономите больше чем денег)

Sergey (Hagar) Сергей, да вот загвоздка с мастерами по аппаратуре.один уже не делает, стар уже другой работает до поздна.есть два но ехать к одному 90км а к другому 60км.или в белгород но там делают так что потом повторно нужно везти, нужно стоять над душой.спасибо за совет.я попробую в понедельник так сделать как ты посоветовал с форсункой, и сниму воздухан совсем, попробую без него и с буксира, скорость побольше будет может заведется.ну там уже буду смотреть, снять не сдожно.

Sergey (Hagar) Роман, значит воздуха мало, топлива мне кажется норма.в понедельник попробую без воздухана и с буксира завести.спасибо за совет.

Sergey (Hagar) Сергей, за одно увидишь как форсунка работает. ссыт или распыляет

Sergey (Hagar) Сергей, ага.

Denis (Justino) Сергей, отвезешь апаратуру на проверку. А там топливщик обнаружит задиры на плунжерах и полный ремонт готовь тысяч 5-7. А после при попытки завести все повторится. Вначале сам проверь как топливо поступает из бака. Фильтра и тд. Дальше перепускной клапан- это штуцер внутри с шариком и пружинкой. Когда кочаешь ручной подкачкой он должен звенетьперепуская избыток топлива в обратку.

Denis (Justino) Сергей, ты на этом тракторе выставлял зажигание?

Sergey (Hagar) Денис, фильтр новый, я ставил.грубый промыл, клапан когда качаю помпой звенит.на счет цены, у нас в белгороде примерно так и просят.а зажигание я не выставлял, можно будет посмотреть.вдруг слишком позднее стоит.вот и не схватывает.спасибо за помощь.

Sergey (Hagar) Денис, завел я трактор.и ремонт не понадобился.залил в насос бензина чистого и оставил отмокать.потом слил залил свежего и до утра оставил.а утром слил и залил масла.и все, заработал насос.работает чисто, выхлоп норма не дымный.форсы работают.так что вылечил я насос, посмотрим что будет дальше.

Sergey (Hagar) Сергей, куда бензин заливал в регулятор:)?

Sergey (Hagar) Сергей, пробку открутил ту в которую масло заливать и залил.когда сливал ржавчины небыло чистый бензин выливался и рейка работать стала, а до этого тягу тяну а она тугая, рейка не работала считай пружину тянул.а счас все зб, работает насос.работает чисто, выхлоп чистый, на холостых без дыма, ни синего ни черного, вобщем чисто, газу дам, чуток дымнет и все, ни цокотит ни клацает ни чего, и форсы тоже работают, я их в растворителем промыл, не разбирал, только распылители протер от нагара и все.заводится с полоборота.сначала пока воздух продавил пришлось немного погонять пускачем, потом поработал чуток, заглушил.а второй раз завелся с полоборота.так что отделался испугом.насос все равно со временем отвезу на проверку, пока проблемы другие нарисовались, на работе вежливо попросили убрать трактор, чтоб не отсвечивал.надо трактор домой гнать.

Tags: Как сделать зажигание пораньше на тракторе юмз

небольшое видео-пособие как выставлять зажигание на пускаче ПД-10 , а так же на что следует обращать внимание...

магнито | Автор топика: Timur

всем привет ))) всех с новым годом )))ребята, подскажите как поставить магнито на двигатель от муравья??

Nikitka (Aakav) магнето* а не магнито )

Timur (Pushkala) спасибо ))буду знать ))

Nikitka (Aakav) купишь магнето, в инете много схем как сделать, там крышку вентилятора купить под магнето надо будет и провода подцепить, настроить зажигание и все )

Timur (Pushkala) магнето купил уже ))) а схему я только одну толковую нашел )))

Alexander (Rathburn) покупаешь крышку под магнето если нового образца, если старого то полностью улитку под магнето.

Alexander (Rathburn) ещё нужна резинка- переходник. вот эту резинку прикручиваешь к маховику, прикручиваешь крышку.

Alexander (Rathburn) ну и устанавливаешь магнето, если не лезит можно подогнуть усы на нём(в резинку тоже тогда легче залезит).Затем наживляешь на два болта. схему я не знаю какую тебе надо там всего то один бронепровод от магнето к свече сразу

Alexander (Rathburn) пробуешь заводить, прокручивая по пазам магнето. Если не заводиться, откручиваешь магнето и меняешь усы местами т.е. поворачиваешь на 180*. опять наживляешь и пробуешь заводить проворачивая магнето(лучше делать с помощником если нет стартера) завелся? -поздравляю!!!! теперь на работающем двиге настраиваешь зажигание, затягиваешь все болты и катаешься

Ilya (Zeniff) а как настроить зажигание??

Taras (Renjirou) Я у себя полностью всё убирал, теперь магнето спрятана и не торчит! Правда света нету, да лан, на кроссе и не надо!

Valera (Ieuaf) а как зажиганиес магнето выставить?

Valera (Ieuaf) Тимур, Установил магнето?

Timur (Pushkala) Валера, давно уже. все успешно)

Valera (Ieuaf) Тимур, А скажи купил неделю назад себе муравья но там было магнето но его сорвали купил а как его на место поставить и отригулировать?

Timur (Pushkala) Валера, я тебе завтро напишу. времени нет сейчас всё расписывать..

Valera (Ieuaf) Тимур, ок

Artyom (Aikoun) мне тоже подскажите как его настроить чтоб с ручки заводился

Maxim (Sigalia) Такой вопрос, стоит магнето, хочу поставить опять на простое зажигание, что-бы со стартера заводился, можно как-то его модернизировать, если можно, то с чего подходит

Anna (Valencia) ХОЧУ купить магнето на муравейник, где лучше подскажите пожалуйста?

сделать лопату на трактор т-40

Купил на Трактор ЮМЗ предприятие изготавливает реалузует ... перед тем как начинать заводить трактор раньше зажигание архив рубрики «трактор ...

Установка топливного насоса на двигатель трактора | Я ...

установка момента начала подачи топлива в двигателе трактора ... топливный насос должен начинать его подачу к форсунке еще раньше, с углом .... Сделали укол железа с витаминами поросятам трёхмесячным, а у них реакция ...

uvlechenie.info

СОДЕРЖАНИЕ И ПОРЯДОК ПРОВЕДЕНИЯ РЕГУЛИРОВОЧНЫХ РАБОТ ТРАКТОРОВ ЮМЗ-6АЛ и ЮМЗ-6АМ

содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..

10.9.

СОДЕРЖАНИЕ И ПОРЯДОК ПРОВЕДЕНИЯ РЕГУЛИРОВОЧНЫХ РАБОТ ТРАКТОРОВ ЮМЗ-6АЛ и ЮМЗ-6АМ

10.9.1. Регулировка дизеля

Регулирование зазоров в клапанах газораспределителя. Зазор между бойком коромысла и штоком клапана проверяйте и регулируйте на горячем дизеле (только что остановленном после работы). Этот зазор для всасывающего и выпускного клапанов должен быть равен 0,25 мм. При проверке как на горячем, так и на холодном дизеле считаются допустимыми зазорами 0,2—0,45 мм. Клапаны регулируйте, придерживаясь такого порядка.

1. Снимите крышку головки блока цилиндров.

2. Проверните коленчатый вал дизеля ключом до полного закрытия проверяемого клапана (когда винт коромысла отойдет от торца штока клапана).

3. Опустите контргайку регулировочного винта на коромысле клапана, ввертывая или вывертывая винт, установите по щупу между бойком коромысла и торцом штока клапана необходимый зазор. После установки зазора надежно затяните контргайку винта и снова проверьте зазор щупом, проворачивая штангу толкателя вокруг ее оси.

Механизм декомпрессора регулируйте одновременно с зазорами в клапанах таким образом.

1. После установки зазора в проверяемом клапане (когда клапан закрыт) проверните валики декомпрессора в положение «Компр.ессия выключена».

2. Освободите контргайку регулировочного винта декомпрессора проверяемого клапана и вывертывайте винт до тех пор, пока он не отойдет от коромысла. Затем разверните винт до соприкосновения бойка коромысла с торцом штока клапана и, провернув его еще на 0,5—0,8 оборота, застопорите гайкой.

К регулировке механизма декомпрессора нужно отнестись внимательно, так как зазор между клапаном и поршнем, когда он находится в в. м. т., невелик и неправильное регулирование декомпрессора может привести к ударам клапанов о поршни.

Для удобства обслуживания дизеля во время регулирования (зазоров клапанов, механизма декомпрессора, угла опережения впрыска топлива и т. п.) храповик коленчатого вала удлинен настолько, что выступает за торец коленчатого вала, а его шестигранник выполнен под ключ размером 36 мм. Это позволяет во время различных регулировок проворачивать коленчатый вал за храповик гаечным ключом 32X36, который приложен к каждому трактору.

Регулирование натяжения ремня вентилятора водяного насоса. Следите за правильным натяжением ремня вентилятора: при слабом натяжении ремня возможен перегрев двигателя, а при слишком большом натяжении — преждевременное изнашивание ремня, а также подшипников вентилятора и генератора: при нормальном натяжении ремня крыльчатка вентилятора должна проворачиваться от усилия 8 даН (кгс), приложенного к лопасти на расстоянии 8 мм от края.

Для регулирования натяжения ремня:

а) ослабьте болты крепления генератора к кронштейну дизеля и регулировочный болт;

б) проворачивая генератор с планкой, доведите натяжение ремня до нормального;

в) затяните регулировочный болт и болты крепления генератора к кронштейну дизеля.

Регулирование узлов системы питания. Скоростной режим регулируют винтом, который ограничивает перемещение рычага > правления и тем самым определяет натяжение пружины регулятора. Регулировочный винт на заводе зафиксирован контргайкой и запломбирован. Для получения более высокой частоты вращения коленчатого вала при начале действия регулятора выверните винт, для уменьшения — вверните его. Один оборот пинта изменяет скоростной режим на 25—30 об/мин.

При затруднении регулирования начала действия регулятора приведенным способом скоростной режим можно регулировать изменением жесткости пружины 3 (см. рис. 27) регулятора (увеличением или уменьшением числа рабочих витков с помощью серьги 4).

Регулирование количества и равномерности подачи топлива секциями насоса. Количество подаваемого топлива и равномерность подачи его секциями насоса регулируют на стенде поворотом гильзы (а следовательно, и плунжера) относительно зубчатого венца при ослабленном стяжном винте. При повороте гильзы вправо подача топлива увеличивается, влево — уменьшается.

Несколько подрегулировать часовую подачу насоса можно с помощью болта 4 (см. рис. 28) номинала. При ввертывании болта внутрь корпуса часовая подача увеличивается, при вывертывании — уменьшается.

Необходимо иметь в виду, что регулирование подачи топлива болтом номинала может привести к изменению скоростного режима регулятора и обогащению подачи при пусковых оборотах. Поэтому после регулирования часовой подачи следует проверить и при необходимости уточнить начало действия регулятора и других параметров.

Регулирование угла начала подачи топлива. Угол начала подачи регулируйте болтом 25 (см. рис. 27) по мениску топлива в моментоскопе, привернутом к штуцеру насоса.

Порядок определения момента начала подачи топлива насосом УТН-5 на дизеле приведен ниже.

Регулирование топливного насоса на дизеле. В процессе работы дизеля постепенно изнашиваются детали топливного насоса, в результате чего нарушается его регулировка, падает мощность дизеля и увеличивается удельный расход топлива. Бели топливный насос не дает достаточного количества топлива, а равномерность подачи топлива секциями нормальна, увеличьте подачу топлива. Порядок увеличения подачи топлива указан в «регулировании количества и равномерности подачи топлива секциями насоса».

Через 1200 ч работы дизеля проверьте и при необходимости отрегулируйте угол подачи топлива насосом.

Порядок регулирования угла начала подачи.

1. Поставьте рычаг управления подачей топлива на наибольшую подачу.

2. Разъедините трубку высокого давления со штуцером секции первого цилиндра и наверните на штуцер накидную гайку с короткой трубкой, которую с помощью резиновой трубки соедините со стеклянной трубочкой диаметром 1,5—2 мм.

3. Поставьте рукоятку декомпрессора в верхнее положение.

4. Отверните верхний болт корпуса водяного насоса и под головку поставьте стрелку-указатель.

5. Удалите воздух из топливной аппаратуры и заполните се топливом.

6. Прокачайте топливную систему до появления из стеклянной трубочки струи топлива без пузырьков воздуха.

7. Удалите нажатием на резиновую трубку часть топлива из стеклянной трубочки и медленно проворачивайте по часовой стрелке коленчатый вал, внимательно наблюдая за уровнем топлива в стеклянной трубочке. В момент начала подъема уровня топ л из г» прекратите вращение коленчатого вала.

8. Нанесите против стрелки метку (карандашом) на наружной цилиндрической поверхности шкива водяного насоса.

9. Выверните установочный болт из резьбового отверстия картера маховика и вставьте его ненарезанным концом в то же отверстие до упора маховика. Поверните коленчатый вал дизеля до попадания указателя в отверстие на ободе маховика. При этом положении поршень цилиндра не дойдет на 21—23°С ов.м.т.

ВНИМАНИЕ! Установочный болт вместо регулировочного отверстия может попасть в выемки на маховике под винты крепления венца (4 шт.). При правильной установке болта его головка при упоре не должна доходить до плоскости картера маховика на 5—7 мм.

10. Нанесите на шкив водяного насоса вторую риску против стрелки и замерьте дугу между ними. Каждые 1,7 мм дуги соответствуют 1° поворота коленчатого вала.

11. Если при проверке угол начала подачи топлива будет больше или меньше 21—23°, отрегулируйте его, изменив положение шлицевого фланца относительно шестерни привода топливного насоса.

12. Для изменения угла опережения подачи топлива:

а) отогните контровочные пластины и вывинтите два болта, крепящие шлицевой фланец к ступице шестерни привода топливного насоса;

б) ключом за переднюю гайку вала топливного насоса поверните шлицевую шайбу с валом в нужном направлении.

Для увеличения угла начала подачи топлива поверните шайбу по часовой стрелке, для уменьшения — против. Если шлицевую шайбу повернуть до совпадения со следующим отверстием в ступице шестерни топливного насоса, то угол начала подачи изменится на 3° по отношению к углу поворота коленчатого

вала дизеля. Зная по длине дуги между рисками, на сколько градусов нужно изменить угол подачи топлива, легко определить, на какое отверстие нужно переставить болты, крепящие шлицевую шайбу.

13. После перестановки шлицевой шайбы еще раз проверьте угол накала подачи топлива и, пользуясь указателем, убедитесь в правильности его установки. После этого затяните болты и застопорьте их, поставьте на место трубку высокого давления первой секции, снимите указатель с корпуса водяного насоса, выньте из отверстия обода маховика указатель угла начала подачи топлива и ввинтите его в резьбовое отверстие картера маховика. При снятии топливного насоса с дизеля нельзя отвертывать болты крепления шлицевого фланца к ступице шестерня топливного насоса, так как при этом может измениться момент начала подачи топлива.

Проверка равномерности подачи топлива секциями топливного насоса. Равномерность подачи можно проверить после установки угла опережения по первой секции топливного насоса.

Для этого проверьте момент начала подачи топлива остальными секциями, пользуясь приведенным выше способом, без последующего разъединения шлицевой шайбы с шестерней привода топливного насоса. Если разница угла начала подачи топлива между отдельными секциями будет больше 3° по отношению к углу поворота коленчатого вала, снимите с дизеля топливный насос и отправьте его для регулирования на контрольно-проверочный пункт.

Регулирование форсунок. Форсунки должны быть отрегулированы на давление впрыска 17,5±0,5 МПа (175±5 кгс/см2) и качество распыла топлива. Проверяйте и регулируйте форсунки на специальных стендах через каждые 960 ч работы. Можно проверять и регулировать форсунки на дизеле при помощи эталонной форсунки или максиметра.

Регулирование по эталонной форсунке. Эталонная форсунка должна быть точно отрегулирована на давление впрыска 18 МПа (180 кгс/см2). Проверяемую форсунку снимите с дизеля (остальные форсунки отсоедините от секций насоса) и присоедините к ней тройник, на который установите эталонную форсунку. Пускайте пусковой двигатель и проворачивайте коленчатый вал дизеля при наибольшей подаче топлива. Если у проверяемой форсунки топливо впрыскивается раньше, чем у эталонной, отверните колпак форсунки, контргайку регулировочного винта и завертывайте винт с помощью отверстия до тех пор, пока не получится одновременный впрыск у проверяемой и эталонной форсунок. Если у эталонной форсунки топливо впрыскивается раньше, чем у проверяемой, отверните регулировочный винт проверяемой форсунки до получения одновременного впрыска у обеих форсунок.

При регулировании давления впрыска одновременно прове-ряйте и качество распыла. Если качество распыла окажется неудовлетворительным, отрегулируйте его. После регулирования качества распыла форсунку вновь отрегулируйте на давление впрыска. Форсунку регулируйте при давлении впрыска не ниже 17(170) и выше 18 МПа (180 кгс/см2). Если после проверки и регулирования форсунки качество распыла осталось плохим, замените распылитель или форсунку. Неудовлетворительное качество распыла после замены форсунки указывает на неисправности в топливном насосе.

Регулирование форсунок на давление впрыска максиметром. Регулировочным механизмом максиметра сожмите пружину, находящуюся внутри прибора, а по делениям, нанесенным на шкале, определите давление распыливания топлива форсункой. Далее форсунки регулируйте в последовательности, приведенной выше.

Проверка работы форсунок. Для выявления плохо работающей форсунки поставьте рычаг управления подачей топлива в положение, при котором отчетливо заметны ненормальности в работе дизеля. Затем поочередно ослабьте гайки крепления трубок высокого давления к штуцерам насоса, выключая поочередно цилиндры дизеля. Если при выключении какого-либо из цилиндров дымный выхлоп заметно уменьшается или прекращается совсем, то в первую очередь проверьте работу форсунки этого цилиндра.

1. Разъедините форсунку, трубку высокого давления и сливную трубку и снимите форсунку с дизеля.

2. Поставьте проверяемую форсунку в наклонное положение и присоедините трубку высокого давления.

3. Пустите пусковой двигатель и прокрутите коленчатый вал дизеля пусковым двигателем при выключенной компрессии.

4. Поставьте рычаг управления подачей топлива в положение наибольшей подачи.

5. Проследите за характером струй топлива, выходящих из форсунки. Нормально работающая форсунка должна дать четыре струи мелко распыленного топлива. Отсечка впрыска должна быть резкой, без признаков подтекания топлива. Если форсунка плохо распыляет топливо, отверните гайку распылителя и промойте его. При промывке нельзя нарушать регулировку форсунки, т. е. нельзя отвертывать колпак и регулировочный винт.

Промойте распылитель так.

1. Осторожно выньте из распылителя иглу, промойте в чистом бензине или дизельном топливе, удалите нагар с корпуса распылителя.

2. С помощью приспособления, прилагаемого к дизелю, сверлом и проволокой диаметром 1 мм прочистите внутреннюю полость распылителя, а иглой или струной диаметром 0,25—

0,28 мм прочистите сопловые отверстия.

3. Соберите распылитель. Слегка притрите запорный конус иглы к седлу распылителя. При этом не рекомендуется приме-

пять какие-либо притирочные пасты. После притирки снова промойте иглу и корпус. Операцию прочистки повторите 2— 3 раза, после чего тщательно промойте корпус в топливе.

4. Установите распылитель в промытую и очищенную гайку распылителя и затяните гайку на корпусе форсунки. Если промывка распылителя не улучшит распыла топлива, форсунку проверните на давление и при необходимости отрегулируйте согласно указаниям, приведенным в «Регулировании форсунки».

Регулирование зазора между контактами прерывателя магнето.

1. Необходимо своевременно регулировать зазор между контактами перывателя, который должен быть равен 0,25—

0,35 мм. Для этого:

а) снимите крышку прерывателя, отведя в сторону защелку;

б) поверните ротор магнето в положение, при котором подушечка рычага находится на выступе кулачка;

в) ослабьте винт крепления контактной стойки и поверните ее до получения нормального зазора между контактами:

г) зазор между контактами контролируйте щупом; при отсутствии смазочного материала пропитайте фитиль тремя — пятью каплями масла; во избежание замасливания контактов прерывателя обильное смазывание фитиля кулачка не рекомендуется;

д) затяните винт крепления контактной стойки.

2. При необходимости перед регулированием зазора зачистите контакты напильником. Наличие углублений на поверхности контактов при отсутствии на них нагара на работоспособность магнето не влияет. После очистки контакты обязательно протрите замшей или другим материалом, не оставляющим волокон.

3. Через каждые два сезона работы магнето замените смазочный материал в подшипниках (смазкой ЦИАТИМ-201).

Установка магнето на двигатель и проверка угла опережения зажигания. Устанавливайте магнето в таком порядке.

1. Откройте заливной краник на головке цилиндра и поверните за маховик коленчатый вал пускового двигателя до совпадения меток М на шестернях привода магнето и промежуточной.

2. Поверните ротор магнето так, чтобы началось размыкание контактов прерывателя. В таком положении магнето соедините поводком с шестерней привода, поводок должен войти в прорези шестерни. Поверните корпус магнето в пределах овальных отверстий фланца корпуса до момента начала размыкания контактов прерывателя и тремя болтами закрепите магнето. Измените угол опережения зажигания поворотом пластины прерывателя. При повороте ее по часовой стрелке угол опережения увеличивается, против часовой стрелки — уменьшается.

3. Соедините провод от магнето со свечой.

Угол опережения зажигания проверьте в следующем порядке:

а) разъедините провод и свечи зажигания и выверните свечу;

б) через отверстие свечи опустите чистый стержень и, поворачивая коленчатый вал по часовой стрелке, установите поршень в в. м. т.;

в) поверните коленчатый вал в обратную сторону, установите поршень на 5,8 мм ниже в. м. т., что соответствует определенному положению кривошипа коленчатого вала — 27° до

в. м. т.;

г) снимите крышку прерывателя и установите магнето в положение начала размыкания контактов прерывателя;

д) наденьте крышку прерывателя магнето и присоедините провод от магнето к свече.

Конец провода, идущий к выводу высокого напряжения, должен быть ровно обрезан. Тщательно заправьте провод в карбо-литовый вывод высокого напряжения, наверните его на резьбовой конец электрода вывода и затяните зажимной гайкой.

Регулирование регулятора пускового двигателя. Обороты пускового двигателя регулируют на заводе, после чего регулятор пломбируют. Снимать пломбу без необходимости не разрешается. В эксплуатации потребность в регулировании оборотов пускового двигателя может возникнуть после ремонта, а также при замене регулятора или карбюратора: Прежде чем приступить к регулированию, следует установить правильную длину тяги регулятора.

Порядок регулирования длины тяги.

1. Соедините собранную тягу с рычагом дроссельной заслонки, затяните пробку муфты и зашплинтуйте ее. При этом стержень шаровой головки рычага дроссельной заслонки должен размещаться посередине отверстия в муфте.

2. Переместите тягу влево до отказа, установив рычаг дроссельной заслонки в положение, соответствующее полному открытию заслонки.

3. Отведите рычаг регулятора в крайнее левое положение

и, завинчивая тягу в муфту, установите длину тяги такой, чтобы отверстие в муфте было расположено против шаровой головки рычага регулятора. Наденьте муфту на головку рычага, затяните и зашплинтуйте пробку, застопорите муфту гайкой. Стержень шаровой головки рычага должен находиться посередине отверстия в муфте и при любом положении не касаться стенок. Удерживая тягу в определенном положении, поочередно нажмите на рычаг регулятора и на рычажок дроссельной заслонки в сторону тяги. При этом должен ощущаться зазор, указывающий на правильную затяжку муфты.

При чрезмерной затяжке и неправильном расположении шаровых головок в муфтах тяги снижается чувствительность регулятора. Кроме того, короткая тяга уменьшает ход дроссельной заслонки, что является причиной чрезмерно высокой часто-

ты вращения на холостом ходу, а длинная тяга не позволяет полностью открывать дроссельную заслонку, и двигатель не развивает полной мощности.

Порядок регулирования частоты вращения коленчатого вала.

1. Заверните винт холостого хода до отказа и ослабьте пружину регулятора, ввернув регулировочный болт.

2. Установите наименьшую устойчивую частоту вращения на холостом ходу винтом упора дроссельной заслонки и винтом холостого хода; устойчивая частота вращения должна быть не более 1300 об/мин.

3. Установите рычаг ручного управления дроссельной заслонки в положение полного ее открытия.

4. Откройте полностью воздушную заслонку.

5. Регулируйте частоту вращения коленчатого вала пускового двигателя, изменяя затяжку пружины регулятора с помощью регулировочного болта:

а) при регулировании пускового двигателя на стенде с тормозным устройством надо регулировать затяжку пружины регулятора на пусковом двигателе, работающем с неполной нагрузкой, до получения 3500 об/мин коленчатого вала; при этом мощность, развиваемая пусковым двигателем, должна быть не менее 7 кВт (9,5 л. с.), а частота вращения на холостом ходу — не более 3900 об/мин;

б) при регулировании пускового двигателя, установленного на дизеле, выключите муфту регулятора и регулируйте затяжку пружины регулятора на холостом ходу пускового двигателя до получения 3900 об/мин коленчатого вала.

6. Проверьте частоту вращения на холостом ходу, отвертывая винт холостого хода. Она должна быть не выше 4200 об/мин при любом положении винта холостого хода.

7. Установите винт холостого хода в первоначальное положение, соответствующее наименьшей устойчивой частоте вращения коленчатого вала.

8. По окончании регулирования опломбируйте регулировочный болт пружины регулятора.

Регулирование частоты вращения изменением длины тяги или изменением затяжки шарнира вместо изменения затяжки пружин регулятора регулировочным болтом недопустимо.

Регулирование механизма передачи пускового двигателя. Регулирование и промывка фрикционной муфты механизма передачи. В процессе работы постепенно изнашиваются диски фрикционной муфты. Зазор между ними при выключенной муфте увеличивается, а нажатие пружин становится недостаточным для обеспечения требуемого сцепления дисков. В результате диски пробуксовывают и сильно нагреваются. Признаком нагрева может быть появление дыма из спускного отверстия обечайки. В этом случае отрегулируйте муфту в таком порядке.

1. Снимите крышку кожуха сцепления, отвернув четыре болта.

2. Регулировочными гайками муфты увеличьте сжатие пружин. Чтобы обеспечить равномерную затяжку пружин, все гайки поверните на одно и то же число оборотов. Для устранения пробуксовки обычно достаточно повернуть гайки на один оборот.

3. Поставьте на место крышку кожуха сцепления.

4. Пустите двигатель и проверьте работу муфты при про- . кручивании коленчатого вала дизеля с включенной компрессией.

Если пробуксовка не устранилась, повторите все операции по регулированию. Муфта может пробуксовать также при замасливании дисков маслом, попавшим через лабиринтные уплотнения или через сальник. В этом случае промойте муфту бензином.

Регулирование центробежного автомата выключения шестерни привода венца маховика. Шестерни привода венца маховика должны выключаться автоматически в момент, когда частота вращения коленчатого вала дизеля достигнет 250 об/мин, необходимых для пуска, и дизель начнет работать. Преждевременное отключение шестерни приводит к тому, что пусковой двигатель отключается до момента достижения дизелем пусковой частоты вращения и пуска не происходит. Позднее выключение шестерни может привести к разносу пускового двигателя.

Несвоевременное выключение шестерни может происходить как при неправильном регулировании центробежного автомата, так и при ненормальной частоте вращения вала пускового двигателя при холостом ходе. Поэтому прежде всего нужно убедиться в правильности регулирования частоты вращения вала при холостом ходе, после чего регулировать центробежный автомат. Автоматическое выключение шестерни при правильном регулировании должно происходить при 4900—5200 об/мин вала пускового двигателя, т. е. при частоте вращения, несколько превышающей частоту вращения.на холостом ходу. Центробежный автомат регулируют изменением сжатия пружины грузов с помощью двух упоров — винтов, ввернутых в резьбовые отверстия грузов.

Прежде чем приступить к регулированию, сделайте следующее.

1. Проверьте тахометром частоту вращения вала пускового двигателя на холостом ходу и при необходимости отрегулируйте ее до требуемой (3900—4200 об/мин).

2. Установите обороты, при которых шестерня выключается. Для этого введите шестерню в зацепление с венцом маховика и прокручивайте дизель пусковым двигателем. Прокручивать дизель надо с прикрытой дроссельной заслонкой карбюра-

юра, т. е. на пониженной частоте вращения вала пускового двигателя. Затем увеличьте частоту вращения осторожно действуя на рычаг регулятора. При прокручивании проверьте тахометром увеличение частоты вращения, чтобы определить момент отключения.

Определив момент отключения, приступите к регулированию центробежного автомата, придерживаясь такого порядка.

1. Остановите пусковой двигатель, если он работает.

2. Откройте верхний люк картера муфты сцепления дизеля и поверните вал механизма передачи пускового двигателя в такое положение, при котором один из грузов центробежного автомата оказывается против люка.

3. Выньте шплинт пружины. Если шестерня привода выключается преждевременно, то винт с помощью отвертки поверните по часовой стрелке на пол-оборота и снова зашплинтуйте. Затем поверните вал механизма и проделайте то же самое со вторым винтом. При позднем выключении шестерни винты поверните обратно.

4. Пустите пусковой двигатель и проверьте работу центробежного автомата.

5. Поставьте на место крышку люка.

Регулирование длины тяги системы дистанционного пуска.

Длину тяги 23 (см. рис. 34) регулируйте вилкой 25. Тягу устанавливайте такой длины, при которой полностью включается или выключается муфта сцепления пускового двигателя и шестерни автомата выключения входят в зацепление с венцом маховика.

Длину тяги регулируйте следующим образом.

1. Разъедините вилку 25 и рычаг 26, для чего расшплин-туйте и выньте палец 27 из проушины вилки.

2. Переведите вправо рычаг 26 до отказа и убедитесь, что шестерня автомата выключения вошла в зацепление с венцом маховика.

3. Поворотом рычага 19 на себя переведите двуплечий рычаг 20 вправо до отказа.

4. Свинчивая с тяги 23 или навинчивая на нее вилку 25, доведите тягу до необходимой длины, сохранив указанные положения рычагов.

5. Соедините вилку 25 с рычагом 26 с помошью пальца 27, расшплинтуйте его и закрепите вилку контргайкой.

Регулирование муфты сцепления трактора. В процессе работы муфты сцепления изнашиваются ведомые диски, в связи с чем нарушается ее первоначальное регулирование, а значит, и работоспособность. В муфте сцепления регулируйте:

а) свободный ход педали;

б) ход педали до упора в защелку, обеспечивающий полное выключение главной муфты сцепления;

б) зазор между упорной втулкой отводки и отжимными рычагами;

г) зазор между упорными болтами и передним нажимным диском, обеспечивающим полное выключение главной муфты без выключения муфты привода ВОМ.

Муфту сцепления регулируйте в такой последовательности.

1. Изменяя длину тяги, установите свободный ход педали по подушке 30—40 мм. Для увеличения свободного хода тягу следует удлинить, а для уменьшения — укоротить. При отсутствии свободного хода педали работа трактора не допускается, так как при этом возможно неполное включение главной муфты сцепления, буксование ведомых дисков и быстрое их изнашивание.

2. Следует проверить ход педали до упора в защелку, который должен быть 150+10 мм. При необходимости ход педали нужно отрегулировать тягой 7 (см. рис. 40).

3. Механизм усилителя необходимо отрегулировать так, чтобы обеспечить минимально возможное усилие на педали при выключении муфты сцепления и четкий возврат педали в исходное положение (в том числе при отклонении педали на величину свободного хода).

Механизм усилителя регулируют перемещением кронштейна 11 по овальным отверстиям. При заедании педали кронштейн усилителя необходимо переместить вниз, а для снижения усилия на педали муфты сцепления — вверх. Пружины усилителя поджимают упорным винтом 13, для чего его следует отвернуть ка 3—8 мм.

Если при работе трактора ведомые диски муфты сцепления изнашиваются так, что невозможно восстановить свободный ход педали изменением длины тяги, то регулировать его надо изменением положения отжимных рычагов и одновременно изменением длины тяги 10. Для этого необходимо:

1. Спять крышку муфты сцепления.

2. Отрегулировать отжимные рычаги с помощью гаек так, чтобы обеспечить размер 73,5 мм между плоскостью ступицы ведомого диска ВОМ и кулачками отжимных рычагов.

3. Изменяя длину тяги 10, установить зазор 3—4 мм между упорной втулкой отводки и отжимными рычагами. Разность зазоров для трех рычагов одной муфты сцепления не должна превышать 0,3 мм. Перед окончательной проверкой зазора гайки отжимных рычагов необходимо зашплинтовать.

4. Завернуть болты 19 (см. рис. 39) до упора, а затем отвернуть каждый из них на 17б оборота (семь щелчков стопорного устройства).

В начале работы новой муфты сцепления (или отремонтированной с заменой дисков) происходит интенсивная приработка дисков, нарушающая первоначальное регулирование. Поэтому рекомендуется через 60 ч работы трактора дополнительно отрегулировать зазоры между втулкой отводки и отжимными рычагами изменением положения отжимных рычагов. На период

приработки разность зазоров между втулкой отводки и отжимными рычагами допускается (3±1 )мм, а разность зазоров для трех рычагов одной муфты сцепления не должна превышать 1,3 мм.

Регулирование механизма блокировки передач. Переключение передач происходит нормально, когда рычаг 2 (см. рис. 40) валика 3 отклоняется на 20—25° вперед от вертикали при полностью выключенной муфте сцепления. Первоначальное регулирование блокировочного механизма нарушается после регулирования тяги механизма выключения муфты сцепления. Нормальное регулирование надо восстанавливать изменением длины тяги 7, соединяющей педаль муфты сцепления с блокировочным валиком, в определенной последовательности.

1. Разъедините передний конец тяги 7 и рычаг 2.

2. Поворачивая валик 3, найдите положение, при котором передачи могут свободно переключаться. Поставьте одну из передач в полувыключенное положение и поверните валик по часовой стрелке до соприкосновения (на ощупь) его кромки с фиксатором 13 (см. рис. 41).

3. Нажмите до отказа на педаль 1 (см. рис. 40), отведя ее от упора в крышку заднего моста на 85—90 мм, что соответствует выключенному положению главной муфты сцепления.

4. При этом положении блокировочного валика и педали муфты сцепления соедините тягу, отрегулировав ее длину ввинчиванием тяги 7 в вилку 9 или вывинчиванием ее.

5. Проверьте работу механизма блокировки переключением передач при выключенной муфте сцепления, после чего заверните контргайку 8 вилки и зашплинтуйте палец тяги 10.

Регулирование зацепления конической пары главной передачи. Уход за главной передачей и дифференциалом заключается в наблюдении за состоянием резьбовых соединений и подтяжке их, а также проверке и регулировании зацепления конической пары главной передачи. При заводском регулировании боковой зазор в зацеплении конической пары устанавливают в пределах 0,2 мм. Этот зазор в результате изнашивания в процессе работы трактора постепенно увеличивается.

При появлении в конической передаче повышенного шума или других неисправностей проверьте боковой зазор. Для этого снимите с трактора сиденье водителя, инструментальный ящик, топливный бак и крышку заднего моста, а также слейте масло и промойте внутреннюю полость корпуса керосином или дизельным топливом.

Боковой зазор в зацеплении конических шестерен регулируйте в такой последовательности.

1. Освободите болты крепления стаканов 28 (см. рис. 43).

2. Вытяните правый стакан из корпуса так, чтобы можно было свободно снять регулировочные прокладки 27.

3. Вытяните левый стакан из корпуса на величину, допускаемую имеющимся боковым зазором между зубьями шестерен. При этом не разрешается прилагать чрезмерно больших усилий.

4. Увеличивая число прокладок под левым стаканом и уменьшая число их под правым, регулируйте боковой зазор в пределах 0,20—0,50 мм.

5. Затяните до отказа болты крепления сначала левого, а затем правого стаканов.

6. Установите на место снятые с трактора детали и узлы, а также заправьте механизмы трансмиссии смазочным материалом.

Регулирование механизма управления тормозами. Для регулирования механизма управления тормозами выполните следующее.

1. Отверните контргайки регулировочных муфт 10 (см. рис. 45).

2. Вращая регулировочные муфты, отрегулируйте ход педалей так, чтобы он находился в пределах 70—90 мм (по подушкам) при усилии 12 даН (кгс). Ход педалей менее 70 мм не допускается, так как при этом уменьшаются зазоры между дисками, что приводит к преждевременному изнашиванию накладок и перегреву тормозов. Ход педали левого тормоза должен быть на 5—10 мм меньше хода правой педали для обеспечения одновременности торможения обоими тормозами.

3. Затяните контргайки до отказа.

4. Проверьте работу тормозов на одновременность и эффективность торможения. При движении трактора на сухой горизонтальной асфальтовой или бетонной дороге при скорости движения 24,5 км/ч тормозной путь трактора не должен превышать 8,5 м и не более 10 м с одним прицепом (при эксплуатационном давлении в шинах).

содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..

zinref.ru

Установка топливного насоса на двигателе

Перед установкой на трактор топливный насос осматривают и определяют положение широкого шлица фланца его привода. После этого поворачивают вал насоса так, чтобы широкая впадина шлицевой втулки оказалась против широкого шлица фланца его привода. Вставляют насос установочной шейкой в ступицу шестерни и вводят в зацепление шлицы втулки и фланца. Затем прикрепляют насос болтами и присоединяют к нему топливопроводы низкого и высокого давлений.

При правильной установке насоса на трактор топливо из форсунок в цилиндры впрыскивается в строго определенный момент. Если впрыск начинается задолго до прихода поршня в в. м. т., т. е. раньше, чем это необходимо, топливо попадает в цилиндр в тот момент, когда температура воздуха ниже температуры самовоспламенения, капельки топлива прогреваются медленнее и, следовательно, период задержки увеличивается. Если же впрыск начинается слишком поздно, топливо, попадая в больший объем цилиндра, горит медленно или не успевает сгореть полностью. Поэтому увеличиваются потери тепла через стенки цилиндра, двигатель перегревается, дымит и не развивает полной мощности.

Топливо должно впрыскиваться в цилиндр и воспламеняться перед приходом поршня в в. м. т., т. е. с небольшим опережением.

Установка момента начала подачи топлива:

а — схема, поясняющая углы опережения начала подачи и впрыска топлива; б — расположение моментоскопа, стрелки указателя и меток на шкиве двигателя СМД-14; в — расположение присоединительных отверстий в шайбе и шестерне привода насоса; 1 — стеклянная трубка моментоскопа; 2 — резиновая трубка; 3 — отрезок стального топливопровода; 4 — накидная гайка топливопровода; 5 — штуцер первой секции топливного насоса; 6 — стрелка; 7 — метка начала подачи; 8 — метка в. м. т.; 9 — шкив привода вентилятора; 10—шлицевой фланец; 11 — шестерня привода насоса

Величина опережения впрыска характеризуется углом а (см. рис.), на который повернется коленчатый вал от положения в момент начала впрыска до того момента, когда поршень окажется в в. м. т. Чтобы топливо впрыскивалось с необходимым опережением, топливный насос должен начинать его подачу к форсунке еще раньше, с углом опережения бета. Это вызвано тем, что при нагнетании топливо несколько сжимается, топливопроводы расширяются, давление передается от насоса к форсунке волнообразно, хотя и с очень большой скоростью (скоростью звука).

Для каждого двигателя заводы рекомендуют свои, наиболее выгодные углы опережения начала подачи и начала впрыска топлива.

Для проверки момента начала подачи топлива на штуцер насоса вместо трубки, идущей к форсунке первого цилиндра, устанавливают стеклянную трубку 1 моментоскопа. Включают подачу, вращением коленчатого вала заполняют эту трубку топливом. Встряхивая ее, удаляют часть топлива и, медленно вращая вал, наблюдают за уровнем топлива в трубке.

В момент начала подачи, когда уровень топлива в трубке только начнет подниматься, вращение вала прекращают и фиксируют его положение. Для этого под одну из гаек остова двигателей СМД-14 и АМ-41, вблизи шкива .9 привода вентилятора, устанавливают стрелку 6 и против ее острия наносят на шкиве метку 7.

Затем, продолжая вращать коленчатый вал, ставят поршень первого цилиндра в в. м. т. при такте сжатия и наносят на шкиве против стрелки вторую метку 8. Метка (риска) начала подачи должна быть впереди риски в. м. т. по дуге шкива на расстоянии.

Если момент начала подачи отклоняется от нормального более чем на 3°, нужно отрегулировать угол опережения поворотом шлицевого фланца 10 относительно шестерни 11.

При этом надо помнить, что поворот шайбы по часовой стрелке приводит к увеличению угла опережения, а против часовой стрелки — к его уменьшению.

На других двигателях момент начала подачи топлива проверяют и устанавливают в основном так же, как описано выше.

В момент начала подачи топлива ненарезанный конец установочной шпильки, введенный в отверстие картера маховика двигателя Д-50, должен входить в углубление, просверленное в маховике; стрелка-указатель, привернутая к остову двигателя Д-37М, Д-37Е или Д-21, должна совпадать с меткой «Т» на шкиве привода вентилятора; метка, нанесенная на ободе маховика двигателя Д-108, должна находиться от метки «в. м. т. 1—4 цил» или «в. м. т. 2—3 цил», имеющейся на ободе, на расстоянии, указанном в табл. 5; риска на кулачковой муфте вала топливного насоса двигателя АМ-01 или АМ-41 первого выпуска должна отстоять от риски на крышке подшипника этого вала на определенную величину.

www.ya-fermer.ru

Угол опережения впрыска и угол опережения подачи топлива

Топливо в двигателе сгорает не мгновенно. У дизельного двигателя наилучшие мощностные и экономические показатели работы, если топливо сгорает при нахождении поршня около верхней мертвой точки.

Чтобы обеспечить выполнение этого требования, нужно чтобы угол опережения впрыска топлива подавал его с опережением, до прихода поршня в верхнюю мертвую точку.

Величину опережения подачи топлива в дизельном двигателе, выраженную в градусах угла поворота коленчатого вала, называют углом опережения впрыска.

У каждого дизельного двигателя, для главного режима работы, определенный угол опережения впрыска. При изменении угла опережения, снижаются мощностные и экономические показатели дизеля.

Величина угла опережения впрыска зависит от:

- давления впрыска

- химического состава топлива

- температуры воздуха в конце такта сжатия

- числа оборотов коленчатого вала дизеля

- количества подаваемого топлива.

Оптимальные условия сгорания